作爲人類科學技術的集大成者和現代制造業升級換代的重中之重,工業機器人(Industrial Robot)曆來被世界主要工業國視爲需要著力發展的産業之一。在我國,《中國制造2025》大力推動的重點領域中,“高檔數控機床和機器人”也榜上有名。

爲此,我們特別推出《工業機器人》專題策劃,細數該産業的上、中、下遊及市場機會。本專題共分四部分,本篇爲《工業機器人産業之概覽》。

定義

目前各界對“工業機器人”的概念定義不一,根據國際標准化組織ISO 8373闡述,“工業機器人”是指自動控制的、可重複編程的、多用途的操作機,可對三軸及三軸以上進行編程,既可以是固定式或移動式,應用于工業自動化。

- 定義術語

自動控制(automatically controlled):在沒有人直接參與的情況下,利用外加的設備或裝置使機器、設備或生産過程的某個工作狀態或參數自動地按照預定的規律運行;

可重複編程(Reprogrammable):設計上可以不經物理改變而改變編程動作或輔助功能;

多用途(Multipurpose):能夠適應不同的物理應用。

- 定義參數

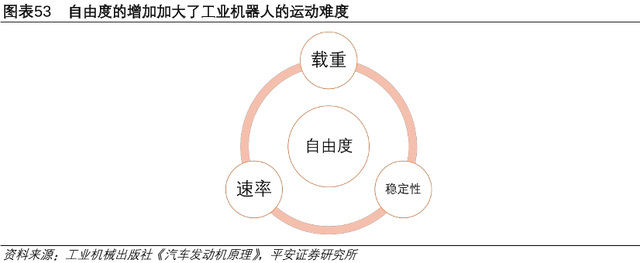

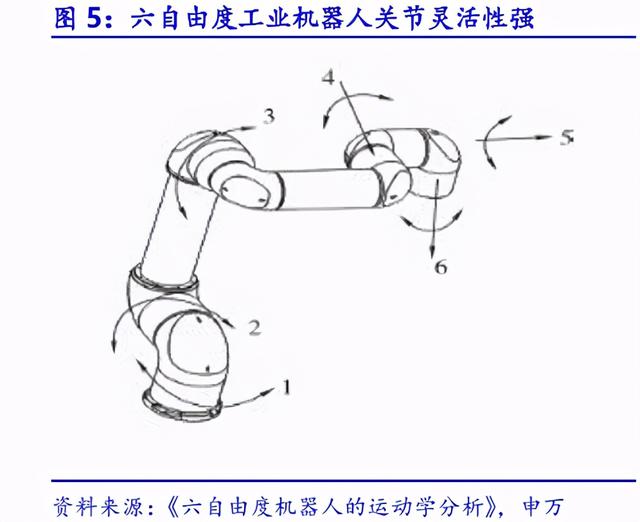

軸數(Number of axes):在一平面中取得任意點需要兩個軸;在空間中取得任意點需要三個軸。要完全控制機械臂終端(意即手腕)的指向,需要另外三個軸(平擺、俯仰及橫搖)。某些設計(例如SCARA機器人)犧牲運動性以換取成本、速度、精度;

自由度(Degrees of freedom):通常跟軸數一樣;

工作包絡面(Working envelope):在空間中機器人可觸及的區域;

運動學(Kinematics):機器人的剛體元件及關節的實際配置,決定了機器人所有可能的動作。機器人運動學的類別包含關節型、卡式坐標型、平行型及SCARA;

承載量或載重量(Carrying capacity or payload):機器人能舉起多少重量;

速率(Speed):機器人能多快使其機械臂終端就定位。本參數可由各軸的角速率或線速率定義,或者以複合速率,意即以機械臂終端速率來定義;

加速度(Acceleration):一軸能以多快加速。此系一限制因素,因爲在進行短距離移動或需要常常改變方向的複雜路徑時,機器人可能無法達到其最大速度;

准確度(Accuracy):機器人可以多接近要求位置。准確度的度量方式即機器人的絕對位置與要求位置的差距。利用外部感測設備如視覺系統或紅外線,可改善准確度;

再現性(Repeatability):機器人再次回到程序設定的某位置的能力有多好。這跟准確度不一樣。可能告訴它去某X-Y-Z位置的時候,它只走到距離那個位置不到1 mm的地方,那麽這是准確度問題,可以透過校正改善。但是如果那個位置經教導並置入控制器存儲器,而每次它都回到距離教導位置0.1mm之內的地方,則其再現性在0.1mm以內。

曆史

“機器人”一詞最早出現在1921年卡雷爾·卡佩克(Karel Capek)創作的一部科幻劇中,該劇講述了在一個社會中,克隆人被當做奴隸,結果機器人推翻了主人的故事。

最早已知的符合ISO定義的工業機器人是由“比爾”格裏菲斯-P-泰勒(“Bill” Griffith P. Taylor)在1937年完成的,並發表在1938年3月的《Meccano》雜志上,這個類似于起重機的裝置由一台電動機驅動,可以實現五個運動軸,包括抓取和抓取旋轉。

1956年,全世界第一家工業機器人公司Unimation成立。它發明了一種突破性的近2噸重的機械臂,可以根據預先編程的指令取放物品,是工廠裏搬運重物的理想選擇。

1961年,Unimate機器人在通用汽車公司首次亮相,它被用來運送熱的壓鑄金屬件,並將其焊接到汽車車身部件上。

通用汽車公司運用Unimate機器人

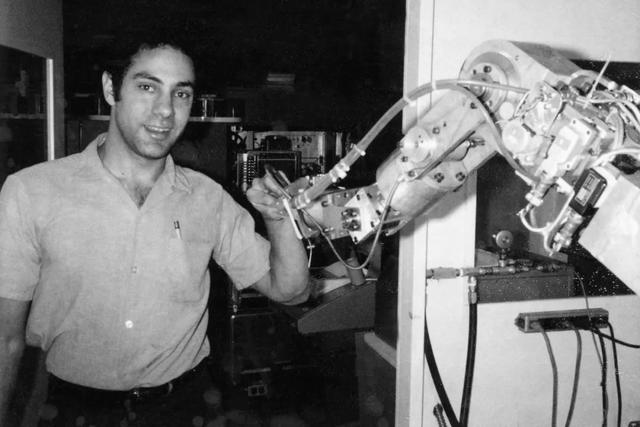

1969年,機器人先驅維克多·舍恩曼(Victor Scheinman )開發了斯坦福臂(Stanford Arm),這是世界上第一個電動關節型機器人臂。它被看作是機器人技術的一個突破,因爲它在6軸上操作,比以前的單軸或雙軸機器有更大的運動自由度。

斯坦福臂標志著關節型機器人革命的開始,它改變了制造業的裝配線,並推動了包括庫卡(Kuka)和ABB機器人在內的多家商業機器人公司的發展。

斯坦福臂

1973年,ABB機器人公司和庫卡機器人公司都將機器人推向市場。ABB機器人公司推出了IRB 6,跻身于世界上第一款商業化的全電動微處理器控制機器人。

同樣在1973年,庫卡機器人公司制造了第一台機器人,被稱爲FAMULUS,也是第一批擁有6個機電驅動軸的多關節機器人。

20世紀70年代末,産業界對機器人的興趣越來越濃厚,許多公司都進入了這個領域。在1984年機器人熱潮的高峰期,Unimation公司被西屋電氣公司以1.07億美元收購。1988年,西屋公司將Unimation賣給了法國的史陶比爾·法弗吉斯SCA公司。

在20世紀的大部分時間裏,機器人行業仍然集中關注關節型機械臂。

進入21世紀後,工業機器人開始向移動化、互聯化、智能化和人機協作化方向發展。

工業機器人産業鏈

工業機器人産業鏈包括上遊核心零部件、中遊本體以及下遊系統集成。上遊核心零部件包括減速器、伺服系統與控制器,分別約占整機成本的30%、20%和20%;中遊本體包括關節型機器人、直角坐標機器人、圓柱坐標機器人、SCARA 機器人和球坐標機器人;下遊系統集成包括單項系統集成和綜合系統集成。

- 上遊核心零部件

減速器是工業機器人最爲關鍵的核心部件,全球市場高度集中,CR3高達85%。其中日本納博特斯克( RV減速器 )市場占比60%,日本哈默納科( 諧波減速器 )市場占比15%。

GGII數據顯示,國內機器人減速器70%以上的市場份額被外資減速器企業壟斷(Nab、HD、住友、新寶等),國産化率不足30%。

1.減速器

減速機在原動機和工作機或執行機構之間起匹配轉速和傳遞轉矩的作用,是一種相對精密的機械。使用它的目的是降低轉速,增加轉矩,機器人的速度、精度都與減速器有關。

減速機一般用于低轉速大扭矩的傳動設備,把電動機、內燃機或其它高速運轉的動力通過減速機的輸入軸上的齒數少的齒輪齧合輸出軸上的大齒輪來達到減速的目的,普通的減速機也會有幾對相同原理齒輪達到理想的減速效果,大小齒輪的齒數之比,就是傳動比。

工業機器人每個關節都需要配備一台減速器,即一台六軸工業機器人需要配備 6 台減速器。

工業機器人主要使用兩類減速器:RV減速器和諧波減速器。RV減速器主要應用于負載較大的關節上(20公斤以上),諧波減速器主要配置于負載較低的關節上(20公斤以下)。其中RV減速器的市場占比在70%以上。

ⅰ.RV 減速器

RV減速機由一個行星齒輪減速機的前級和一個擺線針輪減速機的後級組成,具有振動小、噪音低、能耗低、結構緊湊、傳動比大,以及在一定條件下可以自鎖的特點,是最常用的減速機之一。

RV減速器較機器人中常用的諧波傳動具有高得多的疲勞強度、剛度和壽命,而且回差精度穩定,不像諧波傳動那樣隨著使用時間增長運動精度就會顯著降低。因此,該種RV減速器在先進機器人傳動中有逐漸取代諧波減速器的發展趨勢。

ⅱ.諧波減速器

諧波齒輪減速器是一種由固定的內齒剛輪、柔輪、和使柔輪發生徑向變形的波發生器組成,諧波齒輪減速機是齒輪減速機中的一種新型傳動結構,它是利用柔性齒輪産生可控制的彈性變形波,引起剛輪與柔輪的齒間相對錯齒來傳遞動力和運動。

諧波齒輪減速器具有高精度、高承載力等優點,和普通減速器相比,由于使用的材料要少50%,其體積及重量至少減少1/3,主要用于負載小的工業機器人或大型機器人的末端軸。

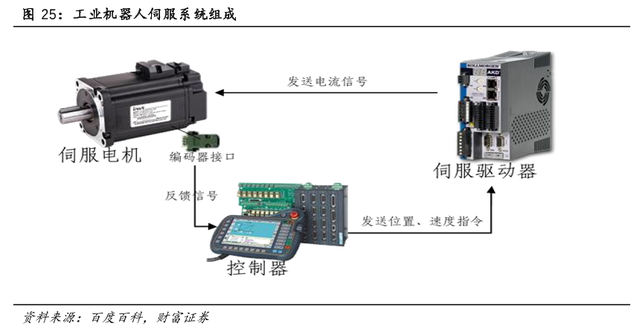

2.伺服系統

伺服系統又稱隨動系統,工業機器人的伺服系統由伺服電機、伺服驅動器、伺服控制器組成,主要用于驅動機器人的關節。

伺服系統使物體的位置、方位、狀態等輸出被控量能夠跟隨輸入目標(或給定值)的任意變化的自動控制系統。它的主要任務是按控制命令的要求、對功率進行放大、變換與調控等處理,使驅動裝置輸出的力矩、速度和位置控制非常靈活方便。

從系統組成元件的性質來看,有電氣伺服系統、液壓伺服系統和電氣-液壓伺服系統及電氣-電氣伺服系統等。

2018年國內伺服系統市場規模60億元,我國工業機器人伺服電機主要被國外品牌壟斷,其中日系品牌約占50%、歐美品牌約30%、中國台灣品牌約10%,中國大陸企業約10%。國産品牌主要包括彙川、台達、埃斯頓等公司,主要爲中小型伺服。

3.控制器

控制器本質上就是一個數據處理器,主要任務是控制工業機器人在工作空間中的運動位置、姿態和軌迹,操作順序及動作的時間等。它同時具有編程簡單、軟件菜單操作、友好的人機交互界面、在線操作提示和使用方便等特點。每台多軸機器人由一套控制系統控制。

在機器人的核心零部件中,控制器的技術難度是最低的,因此中國國內企業開發的工業機器人控制器軟件産品已經可以滿足大部分功能要求。且由于控制需要和工業機器人本體密切關聯,國際主流的工業機器人本體廠商一般傾向于自主生産控制器,從而保證機器人的穩定性和技術體系。

- 中遊本體

工業機器人按機械結構可分爲:

笛卡爾機器人/直角坐標機器人(Cartesian robot):運動自由度建成空間直角關系的、軸線與笛卡爾坐標系相關的機器人;

SCARA:即選擇順應性裝配機器手臂,是一種有3個旋轉關節、最適用于平面定位、應用于裝配作業的機器臂;

SCARA

關節型機器人(Articulated robot):機械臂至少有三個旋轉關節的機器人;

平行/三角形機器人(Parallel/Delta robot):機械臂具有平行杆件結構的機器人;

圓柱機器人(Cylindrical robot):軸線構成圓柱坐標系的機器人。

- 下遊系統集成

機器人本體本身不能完成工作,需要通過系統集成之後才能爲終端客戶所用。機器人系統集成是指在機器人本體上加裝夾具及其他配套系統完成特定功能,是工業機器人自動化應用的重要組成。

例如,在注塑、沖壓、打磨、噴塗、裝配、焊接、精雕、壓鑄、組裝、上下料等制造領域,分別采用不同的系統集成解決方案,形成了焊接機器人、上下料機器人、噴塗機器人、裝配機器人等適用于不同應用領域的工業機器人。

行業以汽車、3C 電子、食品飲料、醫療和新能源等爲主。

ABB機器人焊接汽車工業零部件

市場

當前,全球工業機器人市場集中度高,FANUC(發那科)、安川、ABB和庫卡(美的收購)“四大家族”合計市場份額超過50%。

根據國際機器人聯合會(International Federation of Robotics,IFR)發布《2020年世界機器人報告》(World Robotics Report 2020),全球工廠中運行的工業機器人數量達到270萬台,增長12%,創下曆史新高。

新型機器人的銷售仍然處于高位,2019年全球出貨量爲37.3萬台。這與2018年相比減少了12%,但仍是有史以來第三高的銷售量。

“在智能生産和自動化的推動下,五年內(2014-2019年)工業機器人在全球範圍內實現了約85%的增長。”國際機器人聯合會主席Milton Guerry說。

在2019年,工業機器人還創下平均密度的全球新紀錄,每萬名員工擁有113台。從地區來看,西歐(225台)和北歐國家(204台)的工業機器人最多,其次是北美(153台)和東南亞(119台)。

世界上自動化程度最高的前10個國家和地區是:新加坡(1)、韓國(2)、日本(3)、德國(4)、瑞典(5)、丹麥(6)、中國香港(7)、中國台灣(8)、美國(9)、比利時和盧森堡(10)。

到目前爲止,工業機器人密度最高的國家仍然是新加坡,2019年每萬名員工擁有918台機器人。電子行業,特別是半導體和計算機外圍設備,是新加坡工業機器人的主要客戶,份額占總運營存量的75%。

韓國位居第二,2019年每萬名員工擁有868台。韓國是液晶顯示器和內存芯片制造的市場領導者,三星和LG等公司位居前列,也是機動車和電動汽車電池制造的主要生産基地。

日本(每萬名員工擁有364台機器人)和德國(346台),分別排名第三和第四。日本是世界上最主要的機器人制造國,全球47%的機器人生産是在日本制造的。電氣和電子行業占34%,汽車行業占32%,金屬和機械行業占13%。

德國是目前歐洲最大的機器人市場,歐洲38%的工業機器人在德國的工廠作業。德國汽車行業的機器人密度居世界前列。該行業的就業人數從2010年的72萬人連續上升到2019年的近85萬人。

瑞典仍然排在第5位,機器人密度爲274台,在金屬工業中的作業份額爲35%,另外35%在汽車工業中。

美國的機器人密度增加到228台機器人。2019年,美國汽車市場再次成爲繼中國之後的全球第二大汽車市場,汽車和輕型汽車的生産量位居第二。美國和中國都被認爲是全球汽車制造商競爭激烈的市場。

而中國工業機器人密度在全球排名第15位。除汽車生産外,中國也是電子設備、電池、半導體和微芯片的主要生産國。

2019年,中國占全球工業機器人市場27.0%的收入份額和44.5%的單位出貨量份額。

趨勢及前景展望

2019年,全球工業機器人市場規模爲218.3億美元,預計到2027年將達到664.8億美元,期間的複合年增長率爲15.1% 。而到2023年,中國市場將占到全球工業機器人單位出貨量的一半。

- 協作機器人

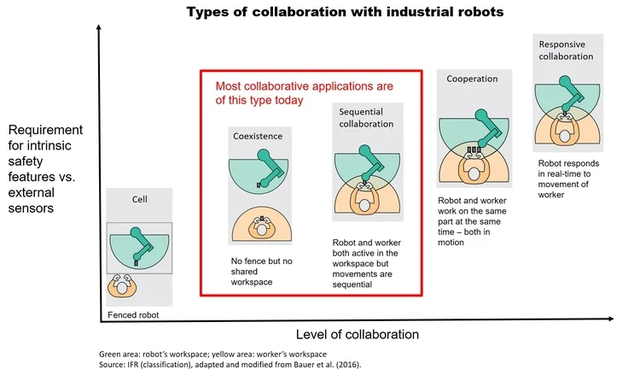

協作型工業機器人(Collaborative Robot)是爲了與工業部門的工人協作執行任務而設計的。IFR界定了兩類協作使用的機器人,一類是爲協作使用而設計的機器人,它們符合國際標准化組織10218-1標准;另一類則不滿足ISO 10218-1的要求。但這並不意味著這些機器人是不安全的。它們可能遵循不同的安全標准,例如國家或內部標准。

滿足上述要求的協作機器人類型存在很大差異,在技術譜系的一端是傳統的工業機器人,它在一個獨立的工作空間中工作,工人可以定期進入,而不必事先關閉機器人的電源。機器人的工作空間可以安裝傳感器,以檢測人類的運動。在另一端是專門設計的工業機器人,與人類在共享的工作空間中一起工作,這些機器人通常被稱爲“cobot”,它們的設計具有各種技術特征,以確保當工人故意或意外地直接接觸時,它們不會造成傷害。

目前,協作機器人的市場仍處于起步階段。終端用戶和系統集成商仍在積累經驗,了解在設計和實施協作應用中哪些可行,哪些不可行。

2019年,安裝的工業機器人中,約有4.8%(37.3萬多台中的1.8萬台)是機器人,比2018年增加了11%。

- 工業機器人與AI

人工智能(Artificial intelligence)應用到機器人行業可以給企業帶來了新的機會,可以提高生産力,使工作更安全,並節省人們的寶貴時間。當下,大量的研究正在致力于利用人工智能來擴展機器人的功能。

市面上的應用包括利用人工智能來:

讓機器人能夠感知並響應環境,這極大地增加了機器人可以執行的功能範圍;

優化機器人和流程性能,爲公司節省資金;

使得機器人可以像移動的、交互式的信息系統一樣工作,以節省個人時間。

- 智能互聯機器人

IFR已經確定了機器人在更廣泛的自動化戰略中連接的五個常見場景:

自動化生産(Automated production):將訂單輸入和産品設計等生産的第一階段與零件訂購和機器調度等下遊流程聯系起來,使制造商能夠立即了解生産新産品或訂單的資源影響,並更好地優化生産組織;

優化性能(Optimizing performance):將機器人和其他機器連接到中央計算服務器上,使制造商能夠提取和彙總數據,用于實時或回顧性地優化機器性能,避免非計劃性的機器停機;

數字孿生(Digital twins):機器人和其他生産機器的虛擬表征使制造商能夠在實施之前模擬操作以及參數和程序變化的影響,從而改進生産計劃,避免昂貴的停機時間;

機器人即服務(Robots as a Service):在按使用付費的基礎上采用機器人,這對中小型制造商特別有利,可以省去前期的資本投資和不可預測的維護成本,並使他們的運營支出具有可預測性;

感知和響應(Sense and Respond):傳感器和視覺系統使機器人能夠對其外部環境做出實時反應,擴大了機器人可以執行的任務範圍和移動能力。

結語

以上僅是對工業機器人行業概況的介紹,後續將分別從上遊核心零部件、中遊本體以及下遊系統集成等産業鏈不同階段展開,詳細分析國內外工業機器人的産業現狀和競爭優勢。

原創 | Harlan

文中圖片來源于互聯網或自制

如無授權,禁止轉載