3D打印金屬表面的獨特晶體圖案。圖片來源:南洋理工大學

新加坡南洋理工大學(NTU Singapore)的研究人員研發了一種快速且低成本的成像方法,用于評估3D打印金屬零件質量。這種方法可以分析3D打印金屬零件的結構以及材料質量。

大多數3D打印金屬合金由無數微觀晶體組成,這些晶體在形狀、大小和原子晶格方向上都有不同之處。通過繪制這些信息,科學家和工程師可以推斷出這種合金的性能,比如強度和韌性。這就像是觀察木紋,當木紋在同一方向上連續時,強度和韌性最強。

這項由南洋理工大學創造的新技術可以使航空航天部門受益——能夠對渦輪、風扇葉片和其他關鍵部件進行低成本的快速評估,這對維護和檢修行業有重大意義。

圖片來源:Pixabay

然而到目前爲止,在3D打印金屬合金中分析“微觀結構”一直是一個費時費力的過程,通常是使用掃描電子顯微鏡進行測量來實現的,掃描電子顯微鏡的成本在10萬到200萬新幣之間。

但是由南洋理工大學的Matteo Seita助理教授和他的團隊開發的新型合金成像方法只需幾分鍾即可提供質量分析。他們使用了一個由光學相機、手電筒和筆記本電腦組成的系統,該系統運行該團隊開發的專有機器學習軟件,總成本約爲2.5萬新幣。

這個方法首先需要用化學物質處理金屬表面以揭示其微觀結構,然後將樣品面向相機放置,用手電筒從不同方向照亮金屬,拍攝多幅光學圖像。然後,該軟件會分析不同金屬晶體表面反射的光産生的圖案,並推斷出它們的方向。整個過程大約需要15分鍾。該團隊的發現已發表在《npj 計算材料學》( npj Computational Materials )上。

“通過使用我們低成本且快速的成像方法,我們可以很容易地分辨出好的3D打印金屬零件和有缺陷的零件。目前,除非我們詳細評估材料的微觀結構,否則我們不可能分辨出其中的區別,”南洋理工大學機械與航空航天工程學院和材料科學與工程學院的助理教授Seita解釋道。

“即使兩個3D打印的金屬零件可能是使用相同的技術生産的,並且具有相同的幾何結構,但他們絕不相同。從理論上講,這類似于兩個原本相同的木制物件可能各自擁有不同的紋理結構。”

新的成像方法改進了3D打印認證和質量評估。Seita助理教授認爲,他們創新的成像方法可能簡化3D打印生産的金屬合金零件的認證和質量評估,這也被稱作增材制造。

圖片來源:Pixabay

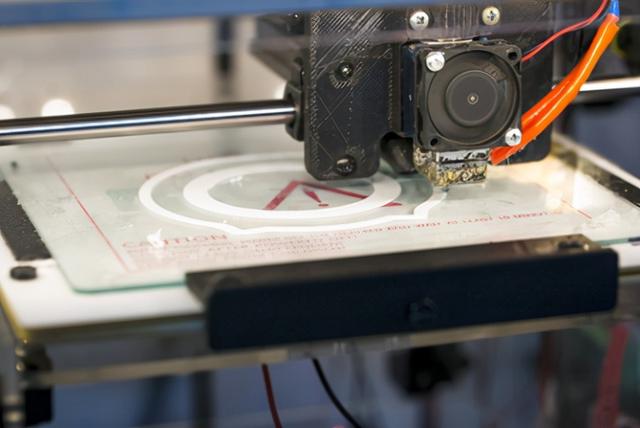

3D打印金屬零件最常用的技術之一是使用高功率激光熔化金屬粉末,並將它們一層一層地熔合在一起,直到打印出完整的産品。

然而,微觀結構以及由此産生的印刷金屬的質量取決于許多因素,包括激光的速度或強度,在下一層熔化之前金屬冷卻的時間,甚至使用的金屬粉末的類型和品牌。這就是爲什麽由兩台不同的機器或生産車間打印的相同設計可能會導致不同質量的零件。

Seita助理教授和他的團隊開發的“智能軟件”沒有使用複雜的計算機程序來測量采集到的光信號中的晶體方向,而是使用一個中性網絡來模擬人腦如何形成聯想和處理思維。然後,該團隊使用機器學習爲該軟件編程,爲其提供數百張光學圖像。

他們的軟件最終學會如何根據光從金屬表面散射的不同,從圖像中預測金屬中晶體的方向。然後創建一個完整的“晶體取向圖”,該圖提供了有關晶體形狀、大小和原子晶格取向的全面信息。

翻譯:趙書軒

審校:張和持

引進來源:物理學家組織網

本文來自:中國數字科技館