概述

不同于巴斯夫、拜耳等德國法本系和陶氏杜邦等美國企業基于現代化學理論邁向成熟、以技術革新驅動企業的創新進步,以及國家意志下韓系化工企業從輕工業—重化工業—高附加值材料行業的一步步轉型,日本化工巨頭成長曆程順應了整個國家從工業社會生産型經濟向後工業時代和服務型經濟的過渡與轉變。日本制造業在上個世紀七八十年代完成向重化工業的發展之後,一方面面臨人口結構老齡化,國內消費停滯的問題,另一方面面臨國內資源與環境承載能力達到上限的問題。在這種背景下部分化工巨頭開始去重化工化(主要是規模化和無差異化的産品)的進程,向新材料、半導體和集成電路等技術密集型行業拓展。我們在本報告中爲大家帶來了日本化工企業向後工業時代轉型的典範——旭化成,日本化工企業的發展本質上是走向多元化和全球化的曆程,旭化成從一家傳統的化學品巨頭在技術驅動下向高附加值化和多元化的轉型經驗值得國內化工企業借鑒,我們以期攻玉。

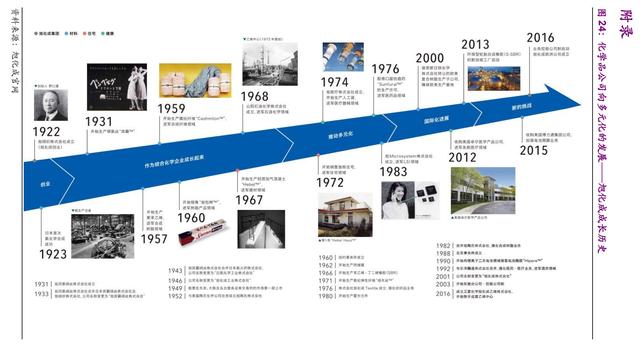

◆旭化成——基于基礎化學品,多元化業務發展的集大成者:旭化成的百年曆史是不斷轉型、不斷外延的曆程:1922 年野口遵先生初創了旭化成的前身—旭絹織株式會社,此後在日本首次采用卡薩裏工藝實現合成氨工業化,不斷擴大基礎化學品業務的生産,通過在燒堿、液氯、氮肥、硝化纖維、工業炸藥、銅氨絲、以及粘膠長絲等領域的拓展不斷壯大,並在戰後成爲日本最大的化學品公司之一。經過半個多世紀的發展,旭化成成長爲一家以化學和材料科學爲基礎,涉足合成纖維、化學品、消費品、建築建材、電子和醫療服務等不同領域産品和服務的跨國公司。

◆1950-1970 年代日美貿易摩擦期間旭化成轉型的啓示:戰後日本迅速崛起爲全球第二大經濟體,美日間經濟摩擦始于紡織品領域,日本紡織業“自願出口限制”和“日美棉制品協定”簽訂之後旭化成堅定地將部分發展重心從紡織品轉向合成纖維和合成橡膠等領域。隨後日美間的紡織品貿易摩擦擴大到合成纖維,旭化成開始放棄在低附加值、成本驅動出口領域的激烈競爭,轉而重視國內市場和技術驅動增長的業務領域,向國內住宅、人工腎髒、醫藥試劑、傳感器等領域全面進軍,同時在化學品方面將重心放在合成樹脂和功能性膜材料等領域。其基于研發驅動的轉型成長經驗值得當下中美貿易摩擦下的國內化工行業借鑒。

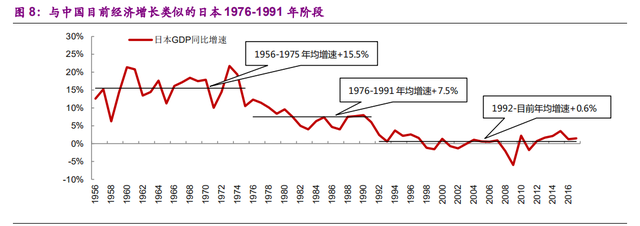

◆研發能力支撐下的多元化和高附加值化是後發國家化工行業轉型的思路之一:2000 年後受日本資源和環境承載壓力,及國內消費需求方向發生變化的影響,旭化成發展遭遇瓶頸後轉而選擇國際化戰略作爲突破方向,同時在主要市場和資源國建設生産基地以提高競爭力。目前中國經濟增長正處在日本 1976-1991 年期間的平穩增長階段,對于國內化工行業而言,將缺乏差異的大宗品去規模化,並向多元化、高附加值化和國際化發展是值得考慮的思路,當然這必須以提高自身研發能力爲前提。

1、戰後日本制造業與化學品公司從騰飛到轉型的實踐

不同于巴斯夫、拜耳等德國法本系和陶氏杜邦等美國企業基于現代化學理論邁向成熟、以技術革新驅動企業的創新進步,在後發國家的現代化進程中,韓系化工企業在國家意志下從輕工業—重化工業—高附加值材料行業的一步步轉型。

觀察後發國家的現代化進程,雖然國情與文化不一導致路徑存在差異,但是殊途同歸。經曆了重化工時代經濟的飛速發展之後,在普遍面臨增長停滯的困境之下,如何實現後工業時代産業結構的轉型升級是全球化工巨頭都要思索的問題。中國與日韓文化背景接近,戰後經濟發展基礎與起步時間不一,因此目前産業結構轉型進程存在較大差異。以恒力、榮盛、桐昆、恒逸和衛星爲首的國內民營化工巨頭目前正處于韓系企業發展的第二階段,即從低附加值的織造、化纖等行業起家,受益于中國經濟近二十年高速發展和出口導向型經濟的紅利,通過原始的積累進行産業鏈的橫向整合,並積極的向産業鏈的上遊即煉化行業進行縱向延伸,因爲借鑒歐美和韓系化企的發展曆程,唯有如此獲得穩定而驚人的現金流,建立起寬闊的護城河,在未來這段時期國內化工行業的演進中,首先立于不敗之地,而後才可能成爲偉大的企業。

當前中國開啓“新經濟”和“美麗中國”的巨幅篇章之時,關于國內化工企業的後續發展,我們認爲日本化工制造業的轉型實踐同樣爲我們提供了有意義的借鑒。在戰後日本經濟從騰飛走向衰退的過程中,日本化工巨頭很好地順應了整個國家從工業社會生産型經濟向後工業時代和服務型經濟的過度與轉變:日本制造業在上個世紀七八十年代完成向重化工業的發展之後,一方面面臨人口機構老齡化,國內消費停滯的問題,另一方面面臨國內資源與環境承載能力達到上限的問題。在這種背景下部分化工巨頭開始去制造化(主要是規模化和無差異化生産)的進程,向新材料、半導體和集成電路等技術密集型行業拓展。我們通過研究旭化成等日本化工企業的發展經曆,以期攻玉。

日本經濟在戰後經曆了 1945-1952 年的經濟重建、1952-1960 年的高速增長奠基階段和 1961-1970 年的高速增長時期、1971-1991 年的不穩定增長階段以及 1992 年至目前的衰退階段。而從其制造業和化學工業的發展經曆來看,大致經曆了如下階段:

1.1、戰後至 20 世紀 50 年代初期:經濟恢複,完成化肥等基礎化學品工業的重建

戰後初期, 在資金、原材料嚴重不足的情況下,日本經濟陷入極端艱難發展的狀態。日本采用了“傾斜生産方式”爲主的産業複興政策, 把重點集中放在恢複煤炭和鋼鐵工業上,並通過上述兩個部門的循環投入和增産來提供化肥工業所需要的焦炭、鋼鐵材料和雄厚的資金,從而使日本過去破落的軍事工業迅速轉型爲爲農業服務的化肥工業。這段時間中,日本重要的軍需工廠如住友化學工業的新居浜工廠、日本氫素小名浜工廠和東洋高壓大牟田工廠相繼由生産甲醇轉爲生産硫铵,大日本人造石油和帝國燃料宇部也由生産燃油轉換爲生産硫铵。日本的化肥工業迅速得到複興,並在這一時期超過了戰前水平;在技術創新上,在昭和初期開始試驗的合成氨工藝在耽誤 20 年後也于 1948 年投入生産;同時農藥 DDT 和 24-D 也很快得到了普及。化肥和農藥工業的發展,也帶動了硫酸、合成氨和電石等基礎化學品行業的複興和發展。

這一政策不僅促進了煤炭、電力、化肥、鋼鐵等工業部門的恢複, 而且帶動了工礦業和農業生産的恢複,重新啓動了工業化進程,使日本的基礎工業部門實力得以壯大, 爲其今後的重化工業化奠定了基礎。

1.2、50 年代中後期至 70 年代初期:制造結構轉型重化工業,化工行業開始轉向石油煉制體系

日本戰後經濟高速發展的過程,本質上是産業結構不斷轉型升級的過程。日本戰前是以紡織業爲中心的輕工業結構。戰後初期仍得到快速發展,在 1946-1954 年輕工業生産比重已由 32.5%上升至 55.4%,50 年代初期日本輕工業出口仍占出口的半數以上。但在當時日本工業的決策者就預見到:“未來不發達國家將會以生産纖維品等輕工業品作爲出口方向的競爭者而出現”,因此日本“必須把出口項目的重點轉移到重工業和化學工業産品方面來”。1960 年池田內閣提出了“國民收入所得倍增計劃”,確立了以重化工業爲主導的産業政策,産業發展目標開始從原材料工業轉向加工制造工業。重要措施是首先在重工業和化學工業中指定應該發展的種類,包括石油精煉、石油化工、人造纖維等化學工業,然後再給這些種類工業提供絕對的保護和發展援助,以確保其優先發展。這些措施的實行使得日本重化學工業比重從 1955 年的 44%增加到 1965 年的 63.7%。

在 1955-1965 年 10 年時間中,化學工業在不同行業技術進步對生産增加的貢獻度中占比最高,達 72.3%。日本戰後經濟高速發展的實質,是日本決策者推動産業結構向高級化轉移。在 70 年代以前,這種轉型的典型方式便是工業結構從以輕工業爲中心轉向以重化學工業爲中心的轉變,在這一轉換過程中日本化學工業取得了驚人進展。

日本化學工業原料在 1955 年以前一直是以煤炭爲主,然而由于化學工業和電力工業發展迅速,日本的煤炭供應限制了化學工業的進一步發展。同時由于煤化工過程比較複雜,在當時的技術條件下勞動生産率低下,高昂的成本決定競爭能力缺乏。日本化學工業在制造業中的比重從 1955 年的12.6%下降到 1960 年的 10.6%。同時日本國內肥料市場經過前期飛速發展之後已經達到飽和,因此新的化學工業體系要求將原料結構由煤炭轉換成以石油爲原料的高分子合成工業,以實現日本化學工業的急速發展。

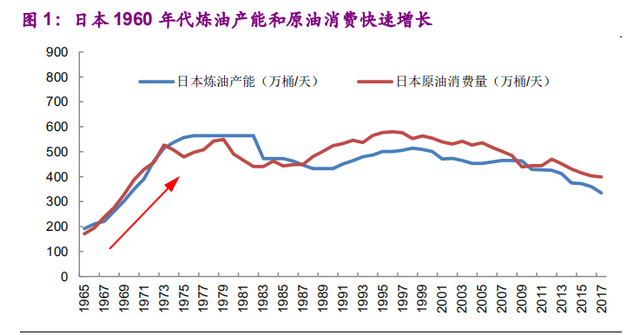

從轉型石化之後的競爭力來講,(1)當時全球原油供給過剩,日本煉化企業相較美國同行而言,從中東地區的運輸費用僅爲後者的一半,具備較強的運輸成本優勢;(2)戰後國際上的石油精煉技術已經接近了當前水平,日本引進了流動床催化裂解、高辛烷值汽油和高級潤滑油等生産設備和先進技術,迅速建立了世界一流的煉化工業。到了 1973 年,合成氨、醋酸、鄰苯二甲酸酐、芳烴等均已接近完全使用石油爲原料。日本經濟對原油的依存度達到 74%,遠超同期的法國、德國、美國和意大利等西方國家50%左右的平均水平。

1.3、70 年代初期至 80 年代:知識和技術密集型産業騰飛,重化工業發展放緩

70 年代中期以後日本經濟進入低速、穩定發展時期。這一階段日本的經濟危機、生態危機和能源危機相繼出現,1973 年 10 月“第四次中東戰爭”的爆發引發了“第二次世界石油危機”,同時 1973 年底和 1979 年西方世界先後經曆了兩次嚴重的經濟危機。在外部環境和石油危機的影響下日本經濟嚴重受挫。爲緩解石油供給壓力,日本開始實行平衡的能源政策,由側重石油向能源多樣化轉化。一方面,日本使能源種類分散化,由主要依賴油,變爲煤、油、天然氣、核能共同發展;另一方面,日本致力實現能源進口分散化,由進口來源地從單一的中東擴展爲加拿大、中國、韓國、墨西哥等非石油輸出國地區。1979 年第二次石油危機後日本資源約束條件惡化,日本出台了石油儲備法案和節能法等新的能源政策。

除了石油危機之外,1985 年“廣場協議”簽訂之後日元彙率的飙升也重創了日本之前出口導向型的制造業在國際上的競爭力,主要制造業産品的出口值在 1986 年大幅下滑,1986 年日本鋼鐵出口值比同比下降了 34%,機械類産品下降了 12.3%以上,汽車出口也下降了 10%以上。日本企業被迫加快了制造業向海外轉移的速度。1986 年至 1988 年三年間,日本對外制造業直接投資累計達 254. 43 億美元,超過 1951 年至 1985 年 35 年之和的 244 億美元。

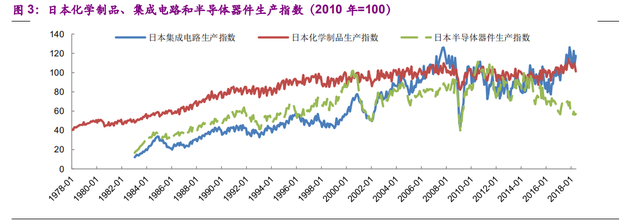

另一方面,由于石油危機等産業的結構性原因,在新興産業增長的同時,一大批傳統制造行業陷入蕭條,日本政府在當時幫助衰退、蕭條産業報廢過剩設備,改善産品結構或轉産,從而減輕了石油危機對日本經濟的沖擊。與此同時,日本政府主導加快了産業結構調整,決心由重化工業結構調整爲知識密集型工業結構,大力推進電子、信息産業發展,同時強化了以節省能源與促進替代能源爲兩大支柱的能源政策,使日本順利克服因石油危機産生的困難。隨後日本加強自主技術開發,大幅度增加科技投入,大力推進産業結構知識密集化,並建立了企業、大學、政府三位一體的産官學體制。在上述合理、先進的産業結構推動下,日本在半導體、集成電路、電子技術等高科技領域超過歐美,居世界領先地位,經濟競爭力躍居世界榜首。

從化學工業來看,雖然這一階段硫氨、燒堿、合成染料、醋酸、尿素、石油液化氣等的産量仍然保持一定增長的勢頭,但相比 1960 年代,增速已大幅放緩。爲了保持和提高日本化學工業的競爭能力,1964 年在召開國際自然化學會議之後,日本化學技術開始進入了合成高分子和高效農藥中間體的時代。

1.4、20 世紀 90 年代至今:適應全球化發展,推進科學技術立國政策階段

八九十年代,受全球經濟形勢不景氣以及亞洲金融危機的影響,日本經濟繼續下滑,並引起日本內閣的頻繁變更。爲了扭轉本國經濟低迷狀態,近年來,在新的國內國際形勢下,日本開始對其産業結構進行根本性改造,即用消耗資源少、附加産值高的知識密集型産業取代大量消耗資源、消耗勞動和産生公害的重、化工業。同時,在經濟政策上也作了相應調整,即一方面鼓勵壟斷資本擴大資本輸出,把能耗高、汙染環境的産業轉移到發展中國家去;另一方面大力扶植汽車、電子、精密機械、航空、原子能等工業部門的發展。另外,不斷加大科研投資力度,堅持“科學技術立國”,努力邁向“自立自主技術時代”。

日本根據國內外形勢的新變化,轉型重點聚焦到建立國際協調型産業上,即積極推進由外需主導型轉爲內需主導型,由以汽車、電子産業爲主軸的“一級集中型”變爲促進新興産業和有希望增長的産業共同發展的“多極型”産業結構,注重發展知識經濟,如信息、通信、住宅、醫療、福利、環境等相關産業。日本經濟雖然發展緩慢,長期低迷,甚至有時出現負增長,但其優勢産業的格局基本上沒有太大的變化,國際上的綜合經濟技術實力也沒有受到很大影響,這與其産業轉型升級始終沒有停止緊密相關。

千禧年後:日本化工行業積極應對國內外形勢變化,在全球競爭新格局下實現新轉型

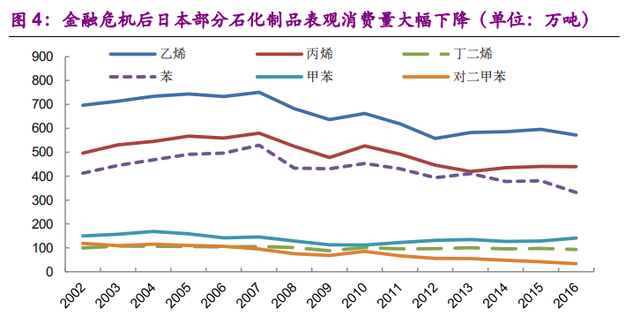

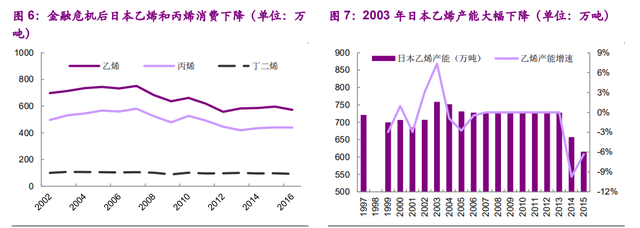

2000 年之後日本政府不斷擴大財政支出,政府債務占 GDP 比重居全球之首,至 2010 年後嚴重超過負債率警戒線 60%。爲降低債務負擔,日本政府 2014 將消費稅率從 5%大幅上調到 8%。同時受到日本經濟發展停滯和老齡化趨勢加重的影響,其國內消費疲弱,企業生産意願不足,大宗化工品市場需求低迷。2008 年金融危機和 2010 年日本“3•11”大地震對日本化工行業造成重創,同時核能安全問題使得日本本土原料劣勢進一步突顯,北美頁岩氣革命引發化工原料變革,而中東、亞洲等新興地區化工行業的快速發展,也給日本化工行業帶來沖擊。

爲應對上述各種不利影響,日本石化行業近十幾年來大量削減過剩能力,調整産業結構,加速從缺乏競爭力的大宗商品業務轉向高價值、具備技術壁壘的先進材料方面,專注研發差異化産品,追求基礎化學品生産的多元化和全球化,通過海外收購尋求海外增長以彌補由國內需求停滯造成的消費量不足。

1.4.1、應對需求衰退,大幅削減基礎化學品産能

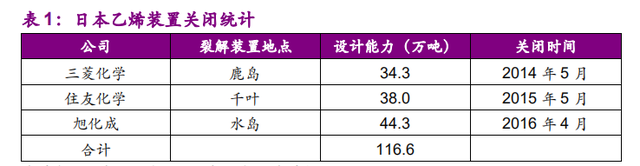

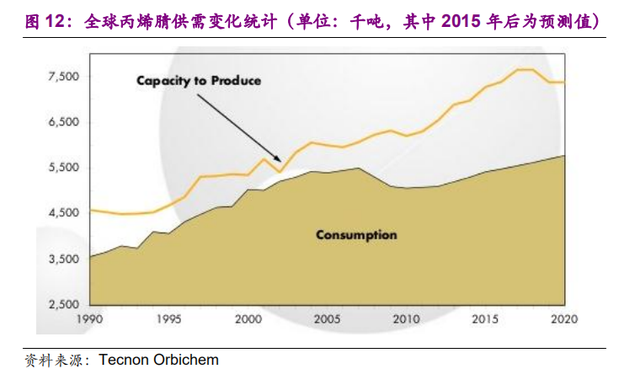

2016 年日本乙烯當量消費量約爲 520 萬噸,比 2008~2009 年經濟衰退之前的水平低 10%左右。在 2008 年全球金融危機之後,爲了應對東亞地區規模化、技術更新的裂解産能的投産,日本的乙烯産能從 2003 年 753.6萬噸的峰值下降到了 2015 年的 614 萬噸。

關閉整合裂解裝置以及其他基礎化學品裝置

三菱化學:隨著北美頁岩油氣革命後輕烴産品進入亞洲市場和中國煤化工行業快速發展,日本化工企業積極進行業務調整。三菱化學重組了石化生産業務,向高性能産品發展,停運了位于鹿島的 1 號乙烯裝置,並推進與旭化成合並位于水島的乙烯裝置。

三井化學:三井化學鹿島工廠擁有 11.7 萬噸/年的 TDI、3.2 萬噸/年的馬來酸酐、反丁烯二酸、XDI 和 HDI 等産能。2014 年因聚氨酯和苯酚市場盈利疲軟,宣布重大業務重組計劃,關閉了在日本國內的多套生産裝置,其中包括日本鹿島工廠內的所有生産裝置以及位于日本福岡大牟田的 MDI 裝置。並于 2014 年 3 月關閉了位于日本千葉 9 萬噸/年的雙酚 A 裝置,及光興産市 33 萬噸苯酚丙酮裝置。

1.4.2、尋求高附加值産品,聚焦海外業務增長

在退出部分基礎化學品産能之後,日本化工企業開始將資源轉向高價值的先進材料和特種化學品,並重點加強醫療保健和與能源相關的材料等增長型業務。

住友化學:進一步提升公司的業務組合,專注于技術競爭力先導的領域,如環境和能源、電子材料和生命科學等。在利潤高的特種化學品領域,住友化學有三個業務部門:信息技術相關化學品、健康和作物科學化學品、藥品。其特種化學品營收占比從 2006 年的 72%提升到了 2016 年的 86%左右。並繼續加大資本支出投向能源和功能材料、信息技術等領域,同時計劃進行高達 3000 億日元的投資並購。在海外布局上,住友化學將把石化業務集中到新加坡和中東的生産基地,成爲一家全球性的特種化工公司。

三井化學:在關閉部分日本境內基礎化學品裝置之後,三井化學開始投向更高附加值化學品的研發和生産,在大牟田建設 2000 噸/年新裝置以制造先進的聚氨酯彈性體和聚異氰酸酯,並將繼續加強銷售和擴大以上及其他特種異氰酸酯:如 XDI 和 NBDI 等。此外三井聚焦于具有高增長潛力的汽車材料、醫療領域的光學鏡頭、牙科材料,以及非織造布,食品和包裝等領域,其中重點是包裝先進材料和農藥。與此同時,三井化學積極尋求海外市場的增長。2014 年三井化學和中國石化的合資企業——上海中石化三井化學公司,在上海漕泾的上海化工園區建成 33.25 萬噸/年異丙基苯、25萬噸/年苯酚和 15 萬噸/年丙酮生産裝置。

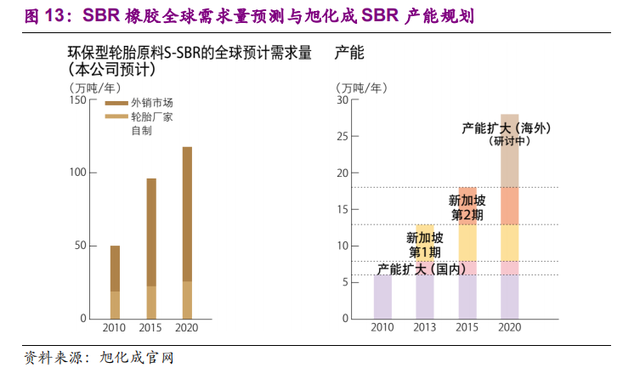

JSR:在彈性體和塑料業務、電子材料的優勢基礎上,JSR 開始聚焦于生命科學領域,同時石化部門開始開發新一代的 SSBR 技術,並擴大其在泰國的業務,增加超過 15 萬噸/年的 SSBR 産能。在生命科學業務領域,主要生産用于診斷和生物制品的生物醫學材料。此外 JSR 還投資開發比普通電池材料更具吸引力的锂離子電容器。

日本催化合成公司:爲了適應丙烯酸和高吸水性樹脂的市場變化,催化合成公司積極進行産能上的調整,並提高其更爲重要的在锂電等電子材料,高性能化學品以及衛生醫療業務的能力。

宇部化學:宇部化學在聚氨酯和橡膠等更具市場吸引力的業務中開發新一代材料。已投資興建锂離子電解質和隔膜生産裝置,並致力于開發更具吸引力的高端應用市場。

DIC:DIC 對其在北美和歐洲的印刷油墨業務進行重組,積極開發新一代産品業務。在薄膜液晶顯示器領域,占據了全球市場份額的 15%以上。而在用于顔色過濾器的顔料領域,該公司已擁有全球綠色顔料市場 70%的份額。此外公司將重點放在進行高性能藍色顔料市場。在聚苯硫醚市場領域,公司全球市場份額也有很大增長。

2、旭化成——從基礎化學品向多元化發展的成功典範

目前中國的發展階段類似于日本 1970-1975 年階段,即向重化工業轉型已經接近尾聲,人口紅利效應邊際減少,而各種環境問題開始集中爆發,經濟結構開始面臨爲使新的産業驅動增長而急需轉型的階段。1973 年後日本經濟進入新常態,高速增長不再,日本制造業完成了從模仿到自主創新的路徑。與 1975 年後的日本類似,中國正在積極從外需主導的經濟發展轉變爲內需主導,並進行産業結構調整,傳統的制造業正在逐漸衰落或者向東南亞等地區轉移。在重化工業發展階段的尾聲,中國化工企業如何尋找進一步的轉型方向,在轉型過程所應遵循何種驅動力,是我們應該積極思考的問題。而日本的老牌化工企業旭化成的發展曆程爲我們提供了一條合理的路徑啓示。

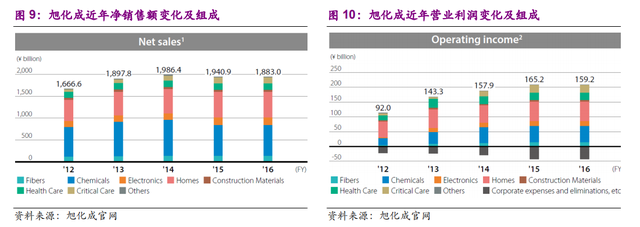

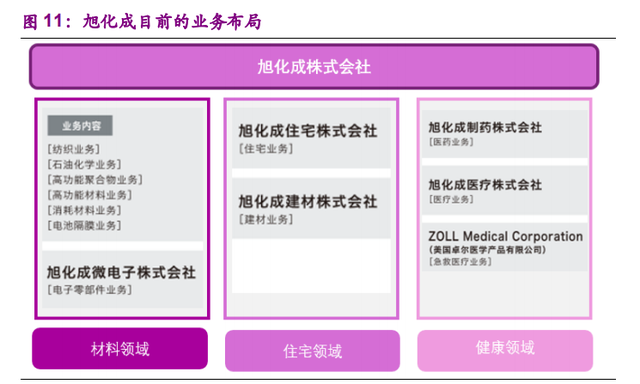

2.1、旭化成——多元化發展的綜合性化學品公司

旭化成是日本一家大型綜合性化學公司,活躍在石油化工、塑料、建材、住宅、纖維和紡織品、醫藥等多個領域,公司總部設在日本的東京和大阪,在北美、歐洲、東南亞等地區擁有 50 多家生産基地和分公司,旗下擁有 100 多家控股子公司。目前公司最大的兩家持股股東分別爲JP MORGAN CHASE BANK 以及日本マスタートラスト信託銀行株式會社,目前分別控制了 9.05%和 5.69%的股權。

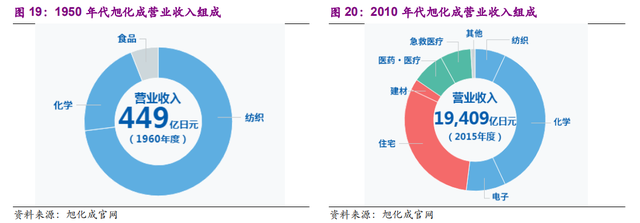

旭化成位列 2017 年全球化工企業 50 強第 39 名,公司 2017 財年醫療保健、材料和住宅三個板塊的淨銷售額約爲 18829 億日元,營業利潤約爲1592 億日元,同比均實現增長。旭化成材料板塊包括旭化成化學公司和旭化成電子科技公司兩個子公司,下屬六個分部,分別是纖維與紡織事業部、石化産品事業部、高性能聚合物事業部、消費品事業部、隔膜事業部、旭化成電子科技公司(電子設備)。旭化成近百年的曆史是一個不斷轉型、不斷外延成長曆程:1922 年爲野口遵先生初創了旭絹織株式會社,即旭化成的前身,1923 年旭化成在日本首次采用卡薩裏工藝實現合成氨工業化以後,不斷擴大基礎化學品業務的生産,通過在燒堿、液氯、氮肥、硝化纖維、工業炸藥、銅氨絲、以及粘膠長絲(粘膠長絲的生産一直到 2001 年 9 月才終結)等領域的拓展不斷壯大,並在戰後成爲日本最大的化學品公司之一。

此後經過半個多世紀的發展,旭化成成長爲一家以化學和材料科學爲基礎,涉足合成纖維、化學品、消費品、建築建材、電子和醫療服務等不同領域産品和服務的跨國公司。

旭化成在 2003 年 10 月將所有核心運營部門(即分公司和控股公司體系)轉變爲由控股公司(本公司)與七個事業公司(旭化成化學株式會社、旭化成住宅株式會社、旭化成制藥株式會社、旭化成紡織株式會社、旭化成電子材料株式會社、旭化成建材株式會社、旭化成 Life & Living 株式會社),將集團體制變更爲業務控股公司制,靈活運用多元化進程中積累而成的業務和人才的多樣性,在全球範圍內推動革新,不斷通過新品的研發實現業務的高附加值化。2009 年 4 月又將所有業務整合爲九個事業公司,其中每個公司都是一個獨立的商業單元,並專攻不同的商業領域,其中旭化成作爲集團母公司控制整個集團的運作。2016 年旭化成化學株式會社、旭化成紡織株式會社及旭化成電子材料株式會社並入旭化成株式會社,轉型爲事業控股公司。

2.1.1、旭化成化學:石化單體、聚合物和高功能化學品的集大成者

旭化成化學是旭化成集團所有與化學相關業務的核心運營公司。旭化成從 1923 年在日本首次采用卡薩裏工藝商業化生産合成氨生産開始,通過工藝的變革和産品的研發持續推動公司的發展和擴大。目前在許多基礎化學品、合成樹脂、動能性膜材料領域,無論規模還是技術優勢均處在全球行業領先地位。

聚合物單體和基礎化學品

旭化成化學是全球第二大丙烯腈(合成 ABS 樹脂的重要原料)的生産廠家;亞洲最大的苯乙烯單體生産商;旭化成 MMA 生産采用了直接氧化酯化工藝,獲得了日本化學工程協會頒發的極具權威的技術獎;同時旭化成在其他功能性化學品,例如尼龍 6 的生産原料環己醇,尼龍 66 和聚氨酯的生産原料己二酸等領域也極具行業地位和競爭優勢。

聚合物和合成橡膠

旭化成化學的子公司日本聚苯乙烯公司,是日本最大的聚苯乙烯生産商;PMMA 業務在 LCD 面板導光板等高價值領域獲得發展;合成橡膠和彈性體業務主要集中在特種高功效産品,如生産與硅混和的可以節省燃油的輪胎橡膠。

在工程塑料領域,旭化成也居全球領先地位,公司是全球唯一同時擁有生産尼龍 66 (Leona)、聚甲醛(Tenac)、改性聚苯醚(Xyron)以及酯交換法生産聚碳酸酯技術的企業,強大的技術研發能力使得公司在與巴斯夫等歐美巨頭的市場競爭中一直保持不敗的地位。在尼龍 66 業務中,公司是全球少數幾個掌握關鍵原料己二腈生産技術的企業;在聚甲醛領域,公司是全球唯一一家同時掌握生産擁有均聚和共聚兩種技術的企業,並在中國通過與杜邦成立合資公司面向全球最大市場;公司還擁有全新的非光氣聚碳酸酯生産工藝,並在中國台灣、俄羅斯和沙特等地被 Sabic、奇美-旭化成、喀山等公司成功應用于商業生産。

功能性膜材料

旭化成生産的食品保鮮膜“旭包鮮”是日本最暢銷的家用保鮮膜;而在水處理領域,旭化成的超濾和微濾隔膜(Microza)和系統被廣泛用于生産飲用水和工業超純淨水,以及處理工業廢水。自 1975 年在世界首次成功的用隔膜分離電解鹽後,旭化成在氯堿工業膜分離領域一直保持領先地位。旭化成化學是世界上惟一一家能夠生産和供應隔膜分離電解鹽過程中完整的輔助設備、配件和系統的公司,包括離子交換膜、電解槽、陽極、陰極以及處理過程的全套裝置。

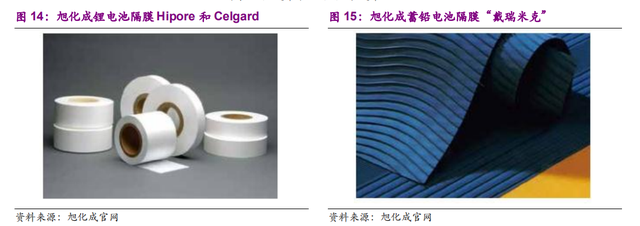

此外 Hipore 是世界領先的锂電隔膜材料,“Hipore™”是用于手機和個人電腦等電子産品的锂離子二次電池隔膜,市場占有率爲全球第一,並將用于電動汽車和混合動力汽車。

特種化學品和其他高性能材料

旭化成生産了許多用于塗層的高性能材料,例如聚亞氨酯(多耐德 TM)、硅樹脂改性丙烯酸乳膠(保麗德)、丙烯酸乳膠(Polytlon)、環氧樹脂等、使用在環氧樹脂的潛伏性固化劑(Novacure)以及聚偏二氯乙烯(Saran)乳膠。旭化成的微晶纖維素(Ceolus)在全世界被廣泛使用,其産品被做成更小的膠囊。旭化成使用的液態光敏聚合物(APR)和光敏板的苯胺印刷術(AFP)在歐洲、亞洲和北美等市場也在不斷推廣。

無機化學品

旭化成擁有曆史悠久的炸藥業務,所産的先進産品包括工業炸藥、雷管和安全控制系統等,在高效的隧道工程建設中,公司産品可以精確地控制炸藥的威力。此外公司炸藥産品被日本防衛部用來排除殺傷性地雷。

2.1.2、旭化成紡織

旭化成紡織是旭化成集團所有纖維和紡織業務的核心運營公司,擁有近九十年的發展曆史。

氨綸:氨綸彈性纖維(Roica)被運用于從服裝到尿布的許多領域,擁有從單體合成到成品加工的完整産業鏈,以及強大的技術研發優勢,在此基礎上旭化成開發了衆多吸收/排出水分和防臭等功能的特殊彈性纖維産品。

紡粘型無紡布:(Eltas,即安達司),具有良好的纖維構造,結構穩定且防水。用于一次性尿布,外科手術服,茶包和其它領域的諸多産品。

其它紡織品:銅氨絲産品(Bemliese)、銅氨纖維無紡布和人造皮革(Lamouse)、銅氨絲裏布(Bemberg,賓霸)、滌綸長纖維等。

2.1.3、旭化成其他業務

旭化成住宅:高性能建築材料提供者

公司重點業務是建造性能、抗震性能出衆的蒸壓輕質加氣混凝板住宅(Hebel Haus)公寓。公司的業務範圍目前已經擴展到房屋翻新,房地産和城市發展等方面。旭化成通過其獨特的蒸壓輕質加氣混凝板大幅延長了日本建築和住宅的平均使用期限,並提供高性能和居住高舒適度。考慮到日本的許多社區已經接近設計使用期限,旭化成住宅在城市改造進程中通過協調多項複雜的翻新計劃,確保了相當高的經濟效益,既滿足了所有者的各種需求,又確保了工作進度。

旭化成電子材料及微電子

向全球的電子企業提供重要的電子材料元件,主要包括電路配線用幹膜(Sunfort):用來排列印刷電路板上的布線圖,是世界上用于頂級設備的需求量最高的 DFR;光敏聚酰亞胺前體(Pimel):半導體應力緩沖膜的標准;塑料光纖(Luminous):因出色的性能和耐久性而聞名,被使用在汽車等方面;電子設備電子零部件:旭化成的微電子系統在業界處于領先地位,其生産的數碼/模擬混和信號集成電路被使用在手機,AV 設備和下一代家庭用數碼設備中。

旭化成建材

主要産品:蒸壓輕質加氣混凝土板(HebelTM),鋼結構的部件材料,基礎樁,隔熱材料方面,根據旭化成集團所獨有的技術,追求先進技術,提供高性能的産品和最新的施工技術。

旭化成制藥

旭化成制藥主要業務爲健康保健,産品包括醫藥品、醫療器械、醫藥原料、診斷試劑、保健品和獸藥。其中醫藥品主要包括骨代謝、循環系統、泌尿系統和中樞神經系統的治療用醫藥品;在醫藥原料和診斷試劑領域,旭化成采用發酵和有機合成技術生産醫藥原料和保健品原料,並采用了包括基因重組和蛋白質工程在內前沿生物科技,用來生産高敏感、高質量的診斷試劑用酶。

旭化成醫療

旭化成上個世紀 80 年代後基于強大的膜分離技術,開始向醫療領域重點發展。公司是全球血液淨化産業的龍頭,一直致力于新産品開發和治療技術的普及,通過輸血用血液過濾器等各類功能材料在全球的醫療技術進步中扮演了重要角色。旭化成醫療目前正從體外循環裝置業務努力向疾病治療、預防醫療等血液醫療系統業務轉型,同時向再生醫療系統業務、精神醫療系統業務等領域擴大,未來有望成爲全球血液醫療系統的引領者。透析(人工腎髒):在該領域旭化成以核心的膜分離技術爲基礎,開發出了用于人工透析的中空纖維型人工腎髒,並最早在全球開始銷售具備優異的生物相容性和穿透性的聚砜膜人工腎髒“APS™”。

血液淨化治療系統:血液淨化療法是將自己的血液導到體外,去除(分離·吸附)血液中存在的病因物質後返還到體內的治療方法,在藥物治療困難的疑難雜症治療領域和預防醫療領域將大有作爲。旭化成在血液淨化療法中開發了重要的膜分離技術、吸附技術的各類産品和裝置操作系統,以及高水平血液淨化治療系統。

Planova™:旭化成在全球首次成功開發除病毒過濾器“Planova™”,在血漿成分制劑和生物醫藥品的生産工藝中去除病毒等病原物質,爲提高全球的防病毒安全做著貢獻。

Sepacell™:旭化成在全球最早成功開發了超細纖維除白血球過濾器“Sepacell™”,病患在輸血時容易産生發熱和惡寒等副反應,“Sepacell™”的作用是過濾帶來這些副作用的白血球。

2.2、旭化成成長史——從紡織和基礎化學品向多元化發展的轉型實踐

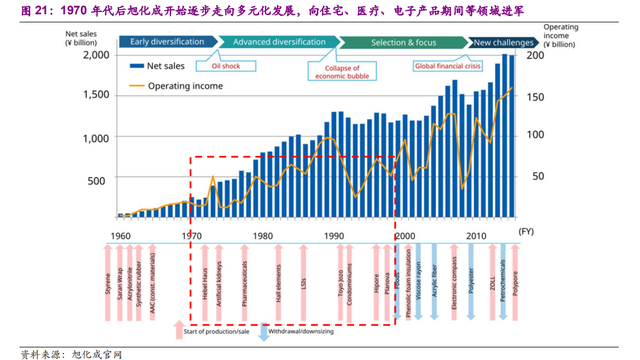

觀察旭化成近百年的成長曆史,其實是一個不斷轉型、不斷外延成長曆程:公司創立初期以紡織品和基礎化學品起家,不斷擴大基礎化學品業務的生産規模和品種,並在戰後成爲日本最大的化學品公司之一。在 1950年代,旭化成通過與陶氏成立合資公司,進軍日本化工行業重鎮川崎地區,並通過生産聚苯乙烯,進入合成樹脂領域;通過生産腈綸纖維,進入合成纖維領域,實現了從紡織品巨頭到化學品巨頭的過渡,這一階段雖然公司整體營收中大部分仍由紡織業務所貢獻,但化學品業務帶來的高額利潤讓公司意識到追求高附加值業務的必要性。旭化成基于快速成長過程積累雄厚研發能力,順應時代的變革,在合成樹脂和锂電材料等電子産品領域深入發展。經過戰後半個多世紀的發展,至 2010 年代,旭化成已經成長爲一家以化學和材料科學爲基礎,涉足合成纖維、化學品、消費品、建築建材、電子和醫療服務等不同領域産品和服務的跨國公司。

2.2.1、20 世紀 30 年代:基于合成氨工業的創業初期

旭化成發展初期從進入合成氨行業起家,將化學品作爲主要進軍方向。公司在這一階段經曆了三個重要的裏程碑事件:1923 年由野口遵先生創立了 ChissoHiryou 株式會社(日本氮肥公司),開始在宮崎市延岡區通過卡薩裏法生産合成氨;1923 年在 Zeze 市 Shiga 區在旭絲制品編制公司開始生産人造絲;1931 年使用意大利卡薩裏的授權合成氨技術,采用銅铵法將合成氨用于再生纖維素銅氨絲 Bemberg™的生産,並于 1931 年 5 月在延岡工廠成立延岡氨纖維有限公司,這是旭化成正式創立的日期。

這一時期同樣是日本工業化迅速崛起的時期,公司開始擴産化工原料和化學衍生物的生産,包括燒堿、液氯、化肥、硝化纖維和工業炸藥等,以及“賓霸”纖維和纖維膠人造纖維及味精産品,在二戰期間日本軍事工業急劇擴張的背景下,旭化成成長爲日本化學工業的巨頭。

2.2.2、20 世紀 50 年代:作爲綜合化學企業快速成長

二戰後在日本的重建時期,旭化成仍然保持了較快的成長,擴大了Bemberg(賓霸)纖維和纖維膠人造纖維的生産,使得公司在纖維行業成爲一個綜合性的纖維素和合成纖維引領者,這一階段旭化成在 1959 年開始生産 Cashmilon 丙烯酸人造短纖,1964 年開始生産尼龍 6 纖維(1994 年6 月結束生産),1969 年開始生産聚酯長絲,1970 年開始生産 Leona 尼龍纖維,1971 年開始生産 Roica 彈性聚氨酯纖維,1973 年開始生産無紡布産品。一直到 1994 年旭化成紡織品有限公司和日本合成纖維有限公司合並之前,合成纖維一直是旭化成的重點業務之一。

在單體、石化産品、合成樹脂和合成橡膠領域,旭化成在這一時期實現了更迅速的發展:1962 年開始大規模生産丙烯腈單體並在 1964 年成功實現合成橡膠的工業化生産;1972 年 4 月旭化成啓動乙烯裝置,其在水島的石化裝置此後一直是公司生産石化産品及衍生物的重要供應裝置。旭化成在1960 和 1970 年代在合成樹脂領域也實現了重大突破,包括 PMMA、高密度聚乙烯、Tenac 聚甲醛和 Leona 尼龍 66 都是在這一時期實現了工業化的自主生産,其當時在工程塑料研發領域的技術成就至今在中國未被突破。

此後旭化成在合成樹脂領域的成就突飛猛進,1982 年旭化成和陶氏的合資公司開始生産聚苯乙烯樹脂、Xyron 改性聚亞苯基醚(m-PPE)、LDPE、泡沫塑料、莎綸纖維 Wrap 以及聚偏二氯乙烯樹脂産品。

同時這一時期旭化成開始在功能性膜材料領域取得不俗的進展。1961年在川崎建設了第一家離子交換膜工廠,並在此後應用于工業鹽的生産;1975 年 4 月,旭化成在全球第一次使用離子交換膜工藝生産燒堿。基于在膜材料領域的偉大成就,旭化成在這一階段爲後期在锂電隔膜材料、超濾和微濾纖維膜等領域的發展奠立了堅實的技術和市場基礎。

2.2.3、20 世紀 70 年代:日美貿易戰背景下從化學品巨頭開始向多元化的轉型

20 世紀 50 年代之後,戰後的日本迅速崛起爲全球第二大經濟體,美國和日本之間經濟摩擦不斷,其中紡織品領域是貿易爭端的開始。戰後日本紡織行業快速發展,對美國出口規模不斷擴大,在美國的強大壓力之下摩擦以日本政府和紡織行業簽署“自願出口限制”(1956 年)和“日美棉制品協定”(1962 年)的妥協方式告終。此後旭化成更堅定地將發展重心從紡織品業務逐漸退出,向合成纖維和合成橡膠等領域發展。

在合成纖維領域,日本在 1960 年代經曆了飛速崛起之後對美出口大幅增加,並與美國的合成纖維行業在全球範圍內展開激烈的競爭,至此日美間的紡織品貿易摩擦開始擴大到包括合成纖維在內的所有紡織品領域。在沖繩領土回歸的強烈訴求之下,貿易摩擦最終仍以日本大幅妥協而限制此後對美國的合成纖維出口,並于 1971 年日美簽訂“日美紡織品協定”而告終。危機之下旭化成在這一階段主動放棄了在低附加值、成本驅動出口的領域的激烈競爭,開始重視國內市場和技術驅動增長的業務領域,轉而向國內住宅、人工腎髒、醫藥試劑、傳感器等領域全面進軍。同時在化學品方面,將重心放在了合成樹脂和锂電材料以及部分特種化學品領域。

這一階段,旭化成圍繞核心主業進行業務多元化發展,其市場影響力快速提升,逐漸成爲日本化工行業龍頭之一。在十年時間裏,旭化成成立旭化成醫療株式會社並進入醫療領域,生産人工腎並取得口服抗癌藥“sunfural”生産許可。于 1980 年成立旭化成微電子株式會社推出霍爾元件,進軍電子領域,並在 1987 年開始大規模集成電路(LSI)領域。于 1972年旭化成銷售第一棟獨棟住宅“Hebel Haus”,進軍住宅領域。

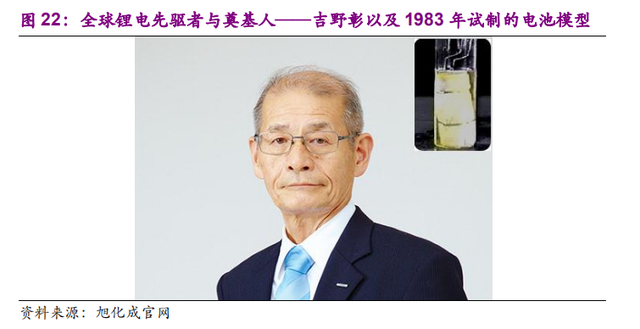

旭化成與吉野彰:锂粒子電池技術的發明者之一和産業化奠基人

旭化成是全球锂電隔膜材料當之無愧的巨頭,2016 年全球前四大锂電隔膜企業日本旭化成、日本東麗、美國 Celgard 和韓國 SKI 四家公司分別占據全球市場份額的 20.8%、15.1%、10.8%和 9.6%,旭化成在全球锂電行業擁有最高的市場份額和絕對的話語權。1998 年旭化成開發 Hipore 锂電池隔膜。Hipore 擁有多個 0.05~0.5μm 微孔的高性能聚砜膜,具有無有害氣體排放、優異的均勻性、均勻的亞微米孔、高孔隙率、高穿刺強度等優點。2015年 2 月旭化成斥資 22 億美元收購全球第三大電池絕緣體生産商美國Polypore International 公司,成爲了幹濕法隔膜的主導廠家。收購的標的Celgard 自 20 世紀 80 年代開始一次性锂電池的開發,並從事锂電池隔膜的生産,20 世紀 90 年代之後開始二次可充锂電池的開發,並生産相應的隔膜産品。Celgard 的锂離子電池隔膜主要應用于電動汽車的蓄電池中,2017 年3 月,旭化成宣布投資 150 億日元用于滋賀縣守山市的锂離子二次電池(LIB)用的隔膜,實現锂電隔膜 2 億平方米/年産能,並預計在 2020 年實現 11 億平方米/年産能。

除了廣爲人知的锂電池隔膜材料領域的成就之外,旭化成更是全球锂電池技術的開拓者之一。2013 年俄羅斯全球能源大獎“The Global EnergyPrize”被授予了旭化成锂電教父吉野彰,用以褒揚吉野彰在上世紀 80 年代之後在锂電儲能方面的傑出成就。基于吉野彰在當時钴酸锂正極锂離子二次電池領域的研究,锂離子電池迎來了真正的産業化,並爲今日移動電子産品和電動汽車的飛速發展奠立了堅實的基礎。

旭化成 Akira Yoshino(吉野彰)博士和 SONY 锂電事業部負責人 YoshioNishi (西美緒)同爲日本锂電界的教父。吉野彰在 1983 年首先發明了基于钴酸锂正極和聚乙炔爲負極的原型電池。其原型産品雖然性能並不理想,但因其徹底顛覆了锂二次電池必須采用金屬锂做負極傳統觀念,而對于之後锂離子電池的誕生和産業化具有決定性的意義。此後吉野彰使用 VGCF(氣相生産碳纖維)做負極與钴酸锂搭配,獲得了比較好的電化學性能。1985 年,吉野博士正式申請了全球第一份關于锂離子電池的專利,標志著真正意義上的锂離子電池概念的建立。此後 SONY 公司與西美緒從德州大學 Goodenough博士處獲得了使用 LCO 將其用于锂電池的授權,並在 1991 年首先大規模産業化。旭化成則于在 1992 年與東芝公司成了合資公司並將锂離子化電池産業化。

2.2.4、21 世紀至今:國際化進程開始,中東與北美石化行業強勢沖擊下的變革

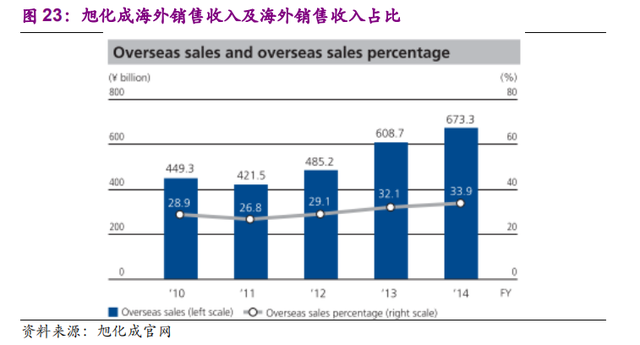

從立足本土到放眼全球,旭化成全面走向國際化

2000 年以前,旭化成主要業務集中在日本本土,在這之後受日本資源缺乏所累,同時日本國內消費需求方向發生變化,大宗化工品市場需求低迷。在上述背景下,原有規模發展遭遇瓶頸,公司轉而選擇國際化戰略作爲突破方向,以亞洲、北美、歐洲爲核心在全世界 15 個國家、約 60 個基地積極開展業務,將部分産能轉向海外具有市場潛力的國家。例如旭化成 2000 年接受新日鐵化學株式會社轉讓的歐美複合樹脂子公司,確保了公司在歐美的生産基地。不久之後,旭化成相繼收購美國卓爾醫學産品公司和美國博力通集團公司,分別加強了醫療急救和锂電池隔膜業務。此外,公司于 2016 年啓動業務控股公司制並成立旭化成歐洲公司。

旭化成同時與資源優勢國企業廣泛開展合作,利用技術優勢在資源國聯合建廠,獲取廉價原料,擴大優勢業務産能。這些動作有:

2000年在韓國東西石化(tongsuh)的蔚山聯合裝置內建設丙烯腈項目;

2001 年旭化成與三菱氣體化學在新加坡裕廊島合資興建聚苯醚和改性聚苯醚裝置;

2003 年在中國杭州建設聚氨酯纖維裝置;

2002 年在中國張家港與杜邦合資建設聚甲醛裝置;

2001 年在韓國蔚山與羅地亞合資建設脂肪酸生産裝置;

2002 年在中國台灣與奇美合資建設非光氣法聚碳酸酯生産裝置;

2002 年在中國張家港與陶氏化學合資成立斯泰隆石化公司,建設聚苯乙烯裝置。

2014 年,旭化成約四分之三的員工來自海外,同時海外銷售收入達 6733億人民幣,達總收入的三分之一,海外投資者逐年增多,2014 年增至 36.2%。

中東與北美石化行業沖擊下的化學品業務的規模縮減

旭化成在多元化的進程中沒有盲目地實現化學品在規模上的進取,而是圍繞主營業務,將發展的焦點對准高收益化的産品,積極重新構築化學品事業。不斷削減非戰略資産,積極采取措施應對國內需求的下降以及來自海外基于低價格原料的石化産品的價格競爭。這些措施有:

2014 年宣布關閉日本國內的一些石化生産裝置,同時將與三菱化學推進先前宣布的水島石腦油裂解裝置合並計劃。

2014 年 8 月前關閉位于川崎工廠內的一套 15 萬噸/年的丙烯腈裝置,

2016 年 3 月前關閉另外一套 32 萬噸/年苯乙烯裝置,將在日本國內的苯乙烯産能將降至 39 萬噸/年,未來將主要供應國內市場,並減少出口風險。

2015 年 5 月前關閉位于水島的一套 3.7 萬噸/年的環氧樹脂裝置,2015年 12 月前關閉位于水島的一套 6.5 萬噸/年 ABS 裝置和一套 2.4 萬噸/年的丁苯乳液裝置。

2.3、旭化成向多元化和國際化發展對國內化工行業的啓示

戰後日本迅速崛起爲全球第二大經濟體,美日間經濟摩擦始于紡織品領域,日本紡織業“自願出口限制”和“日美棉制品協定”簽訂之後旭化成堅定地將部分發展重心從紡織品轉向合成纖維和合成橡膠等領域。在日美間的紡織品貿易摩擦擴大到合成纖維之後,旭化成開始放棄在低附加值、成本驅動出口的領域的激烈競爭,轉而重視國內市場和技術驅動增長的業務領域,向國內住宅、人工腎髒、醫藥試劑、傳感器等領域全面進軍,同時在化學品方面將重心放在合成樹脂和功能性膜材料等領域。其基于研發驅動的轉型成長經驗值得當下中美貿易摩擦下的國內化工行業借鑒。

2000 年後受日本資源和環境承載壓力,以及國內消費需求方向發生變化影響,旭化成發展遭遇瓶頸後轉而選擇國際化戰略作爲突破方向,同時在主要市場和資源國建設生産基地以提高競爭力。目前中國經濟增長正處在日本 1976-1991 年期間的平穩增長階段,對于國內化工行業而言,將缺乏差異的大宗品去規模化,並向多元化、高附加值化和國際化發展是值得考慮的思路,當然這必須以提高自身研發能力爲前提。(資料源/光大證券)