隨著3D打印的應用越來越廣泛,最終使用的3D打印零件也越來越多(目前主要是作爲樣件,進行設計驗證、功能驗證爲主),這就需要對3D打印的零件質量進行測試評估。

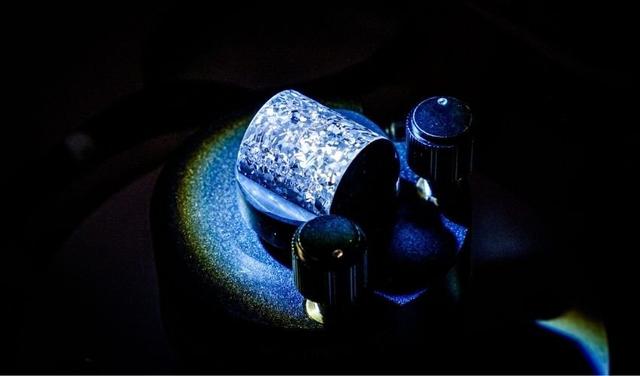

于是,新加坡南洋理工大學(NTU Singapore)的研究人員開發了一種新的成像方法,可用于檢測識別金屬3D打印部件的性能。這套成像檢測系統由光學相機、燈和成像軟件組成。

檢測時,首先在3D打印的金屬零件上塗抹化學物質後,接著用燈照射金屬零件,同時用光學相機拍攝多張照片,然後成像軟件會根據照片分析金屬零件的衆多微觀晶體,由此來計算零件的性能。

通過分析零件材料和觀察其微觀結構,南洋理工大學的這種成像檢測法可以應用多個行業的3D打印零件,包括但不限于汽車、航空航天、船舶和能源等行業。

南洋理工大學的助理教授Matteo Seita 解釋說:“使用我們的成像檢測法,可以輕松地區分金屬3D打印零件的好區域和缺陷區域(如果有的話)。目前,沒有兩個 3D 打印的金屬部件是相同的,即使它們可能是使用相同的技術生産並具有相同的幾何形狀。從概念上講,這類似于兩個原本相同的木制手工藝品可能各自擁有不同的紋理結構。”

據南洋理工大學的研究人員稱,雖然目前基于使用電子掃描顯微鏡的零件分析方法成本在 73000至1500000美元之間,他們的成像檢測法可以提供類似的結果,價格爲18400美元,而且整個檢測過程一般在15分鍾內就能完成。非常適合那些負責認證3D打印部件的組織。