隨著國內新能源汽車保有量的不斷增加,電動車逐漸獲得越來越多消費者的青睐,但也伴隨著近年來頻發自燃事故給行業的發展造成巨大負面影響,電池安全性成爲擋在新用戶購買前的第一堤壩。

當前電動車80%自燃事故原因歸結于電池包熱失控,電池包的熱管理水平是衡量車企造車水平優劣的重要因素。作爲國內最早一批展開新能源汽車生産研發的江淮汽車,早在産業發展之初就成立新能源汽車研究院,在電動車領域更是擁有豐富的經驗和成熟穩定的iEV純電生産平台,目前已積累了九代技術、四代産品的研發技術和産品矩陣,在電動車私人推廣領域更是名列前茅。江淮新能源是如何做到的呢?下面我們來揭開謎底。

力神圓柱型電池電芯

單體電芯是電池組內最小的成員。一支強大的軍隊,單兵作戰能力甚至能影響整個部隊的戰鬥力水平,所以電芯的品質就像訓練單兵實戰能力一樣,綜合素質必須過硬,只有這樣打仗時才不會出現“逃兵”。電池包裏集成了數千顆電芯,一顆電芯發生短路會引發周圍電芯失效失控,最終能導致整個電池包發生全面熱失控事故。 電芯的制造工藝相當複雜,其中每一道工序都可能影響動力電池的性能,只有精准把握每道工序的各個細節,才能讓電池達到較高的一致性。江淮新能源在動力電池供應與BMS研發生産上擁有雄厚的研發實力和資源。早期推廣的電動車采用磷酸鐵锂電池,而後又采用三元锂電池,但是對于電池路線上江淮一直十分謹慎,並沒有急功近利的過早應用高安全風險的高鎳系列電池,而是锲而不舍的向市場推廣滿足大衆化使用需求的電動車,主要産品續航維持300-400公裏水平,相比較同行五六百公裏起步的續航産品,江淮被難免被市場冠名最“佛系”電動車廠商。

事實上,並非江淮做不出高續航車。其實造一輛高續航的車並不難,只需打造更大的車身便可裝更多的電池,實現高續航,或者在不改變車身尺寸情況下直接應用最高比能密度的電池也可實現。但回歸用戶擁有和使層面則將面臨“高成本、高能耗、高風險”的三高問題,産品毫無優勢可言。

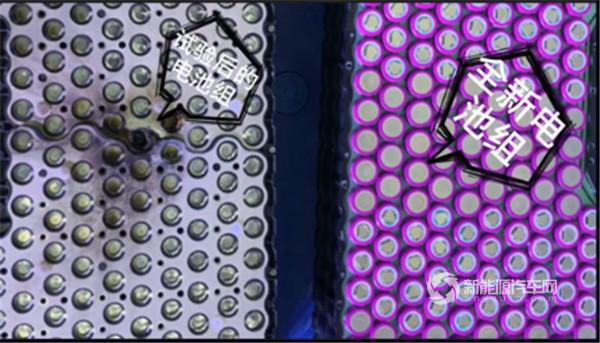

江淮蜂窩電池特寫

模組是無數顆電芯的組合,就像軍營裏的一個組織機構。一顆電芯在出廠時要確保品質與必要的主被動安全之外,還需做到“一芯一碼”,就像身份證號一樣可查可追溯,但光憑這些還遠遠不夠。單體電芯自身素質達標之後還不足以讓車子跑起來,還需要通過模組將電芯用串並聯的方式連接起來,實現“齊芯協力”共同發電。

俗話說“有人的地方就有鬥爭”,電芯也不例外。如此大規模的圓柱電池用量,必然給電熱管理帶來壓力,爲了讓所以電芯都規規矩矩的各司其職,相互配合,模組的另一大功能就是“分而治之”,隔離管理。蜂窩電池,采用了蜂巢結構的仿生設計,通過外延包覆的UE技術(Unitized Encapsulation),實現單元化封裝,創新性的軟連接+激光焊接技術讓江淮iC5的模組十分堅固可靠,傳統線束的減少既實現了輕量化又減少模組內部摩擦造成短路的風險。

江淮iC5純電轎跑

江淮新能源經過十年上萬次模擬熱失控試驗,最終通過蜂窩電池系統技術解決了電池熱失控安全難題。仍舊以江淮iC5爲例,得益于蜂窩電池模組采用UE技術,所有電芯360度包覆導熱膠,電芯熱交換面積是方形電池與軟包電池的14倍左右,可使蜂窩電池保持在10~35℃的最佳溫度範圍,類似于蜂巢爲蜜蜂全天候維持適宜的溫度。蜂窩電池爲保證模組/電芯能做到智能溫控管理,電芯之間保留的間隙還能很好的保證空氣流通,在“寸土寸金”的電池包內部江淮還安置了冷凝器裝置,並將其直接聯通整車的熱泵空調系統,相當于給每個模組裏的電芯都安裝上智能“空調”,讓電池始終維持最佳性能,無論嚴寒酷暑隨時聽候使用調遣。