根據3D科學谷的市場了解,保持石油和天然氣生産設施平穩運行被廣泛認爲是任何行業中最艱巨的挑戰之一。在石油和天然氣 (O&G) 環境中的高壓、嚴苛服務條件的壓力下,關鍵過程控制組件不可避免地會發生故障。從曆史上看,由于平均制造提前期與運營需求不兼容,油氣運營商不得不實施昂貴的庫存計劃,以避免延長停工期的風險。

3D打印爲這些挑戰帶來了解決方案,保有零件的圖紙而不是保有大量的零件庫存,成爲3D打印貢獻給地球的可持續發展的一個方式。

殼牌在其阿姆斯特丹技術中心的粉末床熔化3D打印零件© 殼牌

簡化打印工藝准備過程

庫存中的零件通常與最初設計設施時選擇的零件相同,制造商可能不再提供替代品。隨著操作要求的變化或下一代設計的引入,升級組件設計或材料的機會是有限的。

使這些問題更加複雜的是,許多石油和天然氣站點還位于偏遠或難以進入的位置——例如近海和北極——這使得服務和現場支持成爲問題。除非在每個地點都有庫存,否則如何能夠可靠且快速地向世界遙遠角落的設施提供關鍵零件?

AM 增材制造潛力和障礙

油氣運營商越來越願意考慮將金屬增材制造(AM,又名 3D 打印)作爲應對此類挑戰的潛在答案,以實現更高效、更具成本效益的解決方案,以解決持續的庫存和地理障礙。

然而,在油氣行業廣泛采用增材制造仍然存在一些重大障礙。

大多數現有的金屬增材制造技術需要廣泛的3D打印參數開發知識,這有時可能是一個勞動密集型的過程,並導致在高效快速地適應不斷變化的幾何形狀和特征方面面臨挑戰。這些系統還需要對部件進行大量的重新設計,以使其可打印,而不是允許按照最初設計的方式打印部件。此外,整個打印過程的數據對于評估最終部件的質量至關重要。

更重要的是,當前市場上很多增材制造設備的一個限制是:在一台 AM 增材制造設備上設置的打印文件通常不能在另一台機器上直接使用——有時即使它們是相同的品牌和型號——沒有用戶幹預;結果可以是基于單個機器校准的不斷變化的文件。這造成了數字庫存挑戰,類似于油氣運營商已經在處理的當前實物庫存挑戰。

迄今爲止,根據3D科學谷的市場觀察,美國石油協會 (API) 還沒有發布關于 AM 材料采購或規格的指南。對于有興趣將更先進的工業 AM 技術應用到其可提供的速度和質量有益的應用中的用戶來說,這一直是一個挑戰。

增材制造 API 指南

然而,目前正在以 API20S 的形式提供指導,這是有史以來第一個油氣行業認可的金屬 AM 規範。目前正在投票中,這將闡明對所有類型的油氣設施中使用的金屬 AM 組件制造商的流程、測試、文檔和可追溯性以及其他要求。

API20S 草案是在數百家公司(從運營商到原始設備制造商到 AM 機器制造商)的意見下起草的,現在處于最後階段,但仍有可能發生變化。雖然沒有詳細說明完整的成功標准(即所需的機械或無損檢測驗收標准),但 API20S 確實概述了根據油氣作業中的不同風險級別需要進行哪些類型的測試和驗證。

在一個案例中, IMI Critical 現已交付了最高關鍵性增材制造規範級別 3 (AMSL 3),即用于現場服務的首件組件構建零件,還符合 API20S 草案要求,是在由合約制造商 Knust-Godwin 運營的 VELO3D Sapphire AM 系統上打印的。

AM增材制造系統制造商VELO3D 爲 IMI Critical 提供所需水平的先進 AM 技術。與同時也是 API 委員會成員的主要油氣運營商合作,

VELO3D的該解決方案包括自動預構建系統校准和端到端構建質量監控和報告——這些功能提供的數據類型正是 API20S 的許多目標所基于的數據類型。該聯合項目的長期目標是建立一個現場測量數據綱要,以支持 AM 生産部件認證的路徑,以及未來建立更精確的材料特性和測試方法規範。

對于團隊項目,O&G 操作員選擇了一個常用的節流閥籠。該部件制造時帶有用于端口的簡單槽孔,由于高壓降操作中的修邊腐蝕,這些槽孔可能會出現振動和損壞問題。

從創建這個部件到今天,流量控制行業已經發生了很大的變化。一項創新是 IMI Critical 的技術改進 DRAG®,DRAG®由一系列離散的多級流路組成,可以更好地控制流體速度並防止振動和修剪侵蝕問題。多年來一直生産金屬 AM 部件的 IMI Critical 看到了一個商機,不僅可以“按需”更換部件,還可以通過 DRAG 提高其性能。

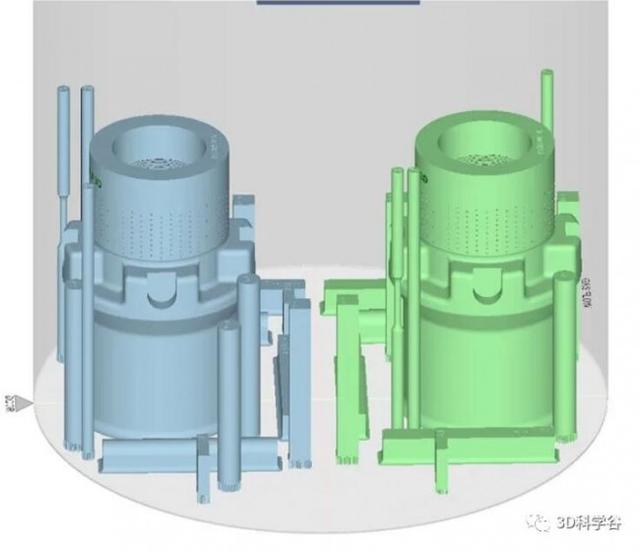

下一步是評估 Inconel 718 的 3D 打印新設計(圖 1)。後處理機加工零件,

圖 1. 使用 IMI 的 DRAG 技術優化的兩個節流閥

打印與制造要求看齊

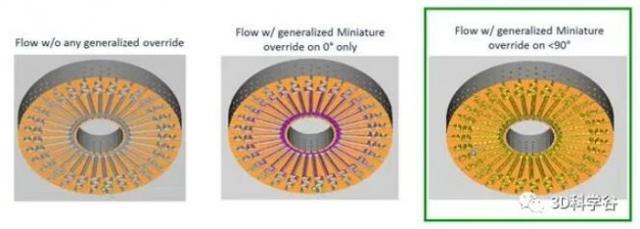

隨著零件的 CAD 設計完成,現在是轉向增材制造的時候了。與其他金屬 AM 增材制造打印系統不同,VELO3D 的 Flow 打印准備軟件可自動響應零件的幾何形狀,無需開發任何複雜的零件特定參數,這使得設計工程師能夠首先專注于他們所需的最終部件功能,而無需進行複雜的預打印參數操作。

圖 2. 使用 VELO3D 的 Flow 軟件的三種表面光潔度測試條件。

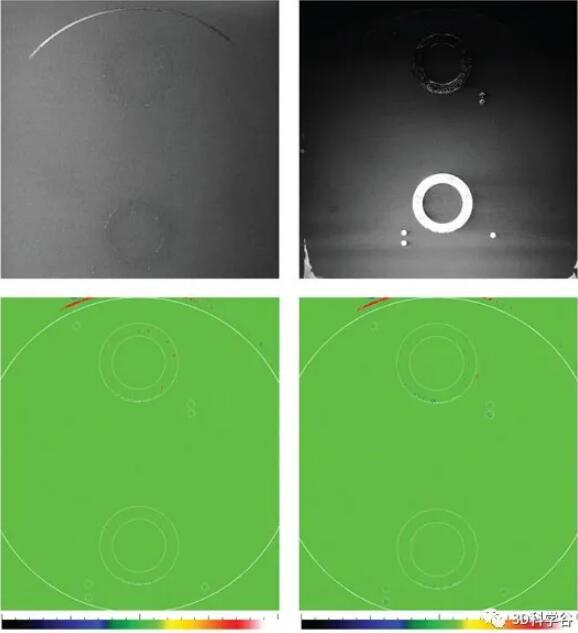

整個打印過程的質量控制——以及任何地方的再現性是重要的,在項目期間始終牢記 API20S 要求,VELO3D 的內部質量控制軟件 Assure 提供的自動化非常有益。根據3D科學谷的了解,在構建前一鍵校准後,VELO3D的Assure質量管理系統會逐層編譯該數據以及在構建過程中收集大量信息,然後自動生成包含重要信息的構建報告。

原始數據和高度映射器圖像(圖 3)對于評估和評估零件的關鍵區域以供未來生産也很有用。結合 Flow 預打印軟件,這允許在任何 VELO3D 系統上打印相同的打印文件,無論是誰在操作它或它在世界上的哪個地方——具有相同的預期最終部件質量。先進 AM 的這些功能現在可以實現數字倉儲和按需更換零件。”

圖 3a、b、c、d。(上)逐層構建:(a. 左)重塗後的粉末床和(b. 右)激光後的粉末床。(下)單層高度圖軟件圖像顯示(c. 左)重塗後的粉末床,確保激光表面均勻,(d. 右)激光後的粉末床,提供觀察零件性能和下一次重塗的安全環境。

最終,節流閥組件被成功打印(圖 4)。從那裏,閥門與 API20S 測試樣本一起從構建板上移除。然後將閥門加工至最終成品(圖 5),同時根據 API20S的要求對樣品進行測試。

圖 4. 使用 IMI 的 DRAG 技術優化的兩個節流閥

圖 5. 完成後的兩個閥門。

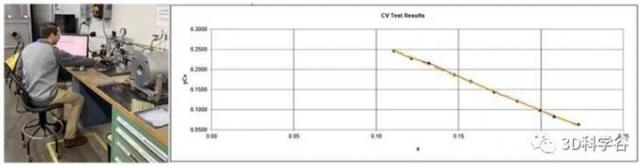

這些閥門隨後在 IMI Critical(圖 6)進行了流量測試,然後交付給 O&G 運營商用于即將進行的現場試驗。流量測試結果深刻證明了 Flow 軟件提供的通用過程的一致性。

圖 6. 在 IMI Critical 的設施中完成的節流閥流量測試。

在現場安裝和測試新的節流閥籠之後,IMI Critical 下一步計劃制造更大尺寸的流量控制元件,或更大體積的更小流量控制元件。

采用步伐加快

根據3D科學谷的市場觀察,石油天然氣領域對3D打印技術的采用步伐正在加快,其中Howco公司2020年還購買全新的SLM Solutions的SLM®500選區激光熔化設備。Howco公司是全球領先的石油、天然氣行業原材料分銷商,這台增材制造設備將用于Howco公司新建于得克薩斯州休斯頓的增材制造工廠。

而國際質量保證和風險管理公司DNVGL還在新加坡推出全球增材制造中心,致力于石油天然氣,海洋和海洋(O&M)領域3D打印技術的研發。

DNVGL通過新加坡的增材制造中心,通過3D打印硬件,工藝,材料和3D打印部件認證的技術標准和指導方針,加速O&M行業中3D打印的應用。

網站投稿請發送至[email protected]