集微網報道(文/王麗英 李映 )近日,網傳國內代工大廠暫停半導體CIM(計算機集成制造系統)國産化項目的消息引發業界廣泛關注。

作爲部署在半導體晶圓制造以及封測工廠內部的生命級軟件系統,由多種工業軟件組成的CIM門檻極高,在半導體行業中發揮著重要作用。尤其是其中最核心的MES(制造執行系統)軟件,國內的最大挑戰在于如何走出“死循環”,解決缺乏足夠的試錯與産品叠代問題。

行業人士指出,國內CIM的發展,僅靠第三方軟件廠商獨立完成任務遠遠不夠,需要Fab廠有多元供應的“備胎”意識,配合大量磨合驗證工作。而CIM作爲一個龐大系統,國內廠商須發揮各自優勢、攜手努力,合力實現該領域的國産替代。

至關重要的軟件“高地”

工業軟件分爲四大類別:研發設計類、生産制造類、經營管理類、運維服務類。其中,研發設計類軟件開發技術門檻最高,例如EDA、CAD、CAM等軟件;生産控制類軟件,主要用于提高企業産品質量和生産制造的能力,例如MES、SCADA、DCS等軟件;經營管理類軟件,主要用于提升企業的管理水平和運營效率,例如ERP、CRM軟件;運維服務類軟件,包括數據采集監控類軟件等。

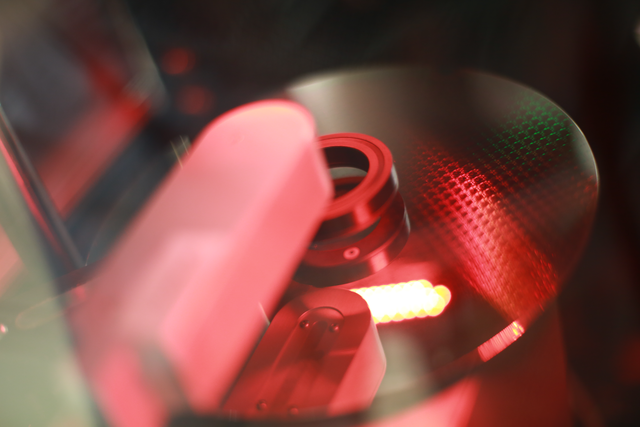

半導體CIM系統包括多種工業軟件,是半導體制造的生命級系統,例如,制造執行系統(MES)、設備控制平台(EAP)、配方管理系統(RMS)、良率管理系統(YMS)等數十種軟件系統,擁有很高的准入門檻。

過去幾十年來,在摩爾定律的指引下,芯片的集成度越來越高,半導體制造的複雜度也隨之提升,晶圓尺寸從4英寸、6英寸、8英寸到12英寸,尺寸越來越大,工藝線程越來越小,晶圓廠的工序翻倍增長,多到上千道工序,生産制造從人工、半自動到全自動,智能化程度越來越高,這些都對半導體領域的工業軟件提出了更高要求。

在芯享科技董事長沈聰聰看來,半導體CIM大規模應用正是因12英寸廠的興起而帶動的,相比8英寸廠,12英寸廠由于制程複雜性自動化程度高,對CIM的依賴也越來越大,目前國外成熟的代工廠大約99%以上的執行和決策都依賴于CIM系統。

“例如,海力士無錫工廠是其全球月産能最高的工廠,月産能爲20萬片,年産值接近300億美元,卻只有180個工人三班倒,這是CIM生態發揮巨大效用的標杆。”沈聰聰告訴集微網。

同時,由于涉及到衆多環節,開發CIM需要非常深厚的積累和沉澱,既需要對半導體行業有深刻的認知,也需要具有工業軟件領域的基礎。

埃克斯工業CEO李傑認爲,半導體是一個需要長期積累的産業,工業軟件也是一個需要長期積累的行業,二者的結合——半導體CIM系統則更是難上加難,這一領域的軟件開發已成爲工業軟件中極具挑戰的“高地”。

SEMI數據顯示,2022年有75個正在進行的晶圓廠建設項目,計劃在2023年建設62個。2022年有28個新的量産晶圓廠開始建設,其中包括23個12英寸晶圓廠和5個8英寸及以下晶圓廠。在晶圓廠的總投資成本中,CIM系統大概占比5-8%,後續的服務和技術支持費用也不是小數。因此,這一輪代工擴建潮將進一步催生CIM系統的市場需求。

國産化亟待突破

在半導體領域的工業軟件中,EDA無疑已得到業界共識,作爲芯片之母,重要性不言而喻。相比EDA,12英寸晶圓廠CIM系統對于芯片制造的重要性同樣不容産業忽視。

技術門檻高、市場試用難,整體來看這一領域基本由國外廠商壟斷,他們也占據了國內絕大部分市場份額。

從CIM市場格局來看,主要有兩大流派,一是以美系爲起始點的,還包括日本、中國台灣、新加坡的衍生系,主導廠商以應用材料、IBM等爲主,目前大陸很多代工廠采用了美系廠商産品。二是韓系體系,例如,三星、SK海力士所扶持的幾家企業。

近幾年來,隨著國産替代呼聲漸高,中國廠商逐漸走上這一舞台,例如上揚軟件、芯享科技、埃克斯工業、泰治科技、賽美特、哥瑞利、铠鉑科技等,分別推出了面向細分市場的産品。國內廠商的多點進擊也受到了行業的高度關注,引發了資本紛紛進入國産CIM領域。

去年,上揚軟件在獲得哈勃投資後,又完成數億元以大基金二期領投的C輪融資,最近铠鉑科技和芯享科技先後宣布完成近億元、數億元的A輪融資,顯示了這一領域火熱的發展前景。

但像半導體領域的很多環節一樣,CIM系統的國産化相對來說仍處于長征之中。創道投資咨詢總經理步日欣指出,國內的CIM還處于草創階段,特別在12英寸産線領域,基本還處于單點嘗試性突破階段,或者方案階段,技術和方案成熟度還距離國際大廠很遠。

隨著國際環境日趨複雜,CIM面臨潛在的制裁風險不得不警惕。

沈聰聰指出,CIM受制于人的風險在于,一方面是數據安全的問題,如果要打壓,不排除被信息安全攻擊的可能性,可能直接通過後門就能造成停工停廠的巨大損失。據悉台積電某年一座代工廠因黑客攻擊停工一天的損失就高達3億美元。另一方面,12英寸複雜工藝流程都是通過CIM來執行的,隨著工藝的不斷升級,如果國外直接禁止CIM的叠代,那意味著高端芯片將難以制造出來。

可以說,卡住CIM則相當于扼住了半導體制造的“咽喉”,國産化之路已然迫在眉睫。

MES成重中之重

對于代工廠來說,無疑CIM的實現難度與産線的工藝流程複雜度、産線控制精度、質量控制要求強相關。

李傑指出,從8英寸到12英寸,産線設備更多、工藝更複雜、生産決策時間更短,對CIM系統的底層架構以及系統自身功能性、穩定性、可靠性要求更高,因此12英寸CIM系統的開發難度和技術門檻也大幅提升。既要掌握前沿技術、具備極高的軟件開發能力,還要具有極深的行業know how以實現系統和芯片産線需求匹配。制造執行系統(MES)的開發和各個系統整合最具挑戰性。

沈聰聰也認爲,CIM代表的是一個生態,有不同的軟件體系,難度也不盡相同,但核心和底盤是MES,相當于中樞神經,MES的水准決定了整個代工廠的發展水平,成本約占CIM系統的15%,而且要不斷的叠代升級。

“如果代工廠一台設備出問題了,不足以造成巨大的損失,但如果MES出問題了,千億元級別的代工廠投資有可能就會打了水漂。”沈聰聰強調了其重要性。

石溪資本合夥人高峰向集微網坦言,MES難就難在應用場景太複雜,同時試錯成本太高。

“一方面,要開發MES系統需要有實戰經驗的人做軟件,純軟件人才還遠遠不夠。作爲晶圓廠的基礎設施軟件,一旦啓用就不能更換,對穩定性要求甚高,一旦出問題後果將很嚴重,這讓晶圓廠商在采購國內企業的産品時就更多了一層顧慮。另一方面,盡管MES售價不菲,但相比晶圓廠的巨額硬件投資,這些軟件成本占比相對較小,所以晶圓廠甯願多花點錢采購國外大廠的産品,沒有足夠的試錯與産品叠代,是國內MES産品推進的最大挑戰。因爲怕國外對關鍵軟件MES的使用限制,國産化勢在必行。”高峰表示。

沈聰聰也表達了類似的看法,他認爲國內發展MES最大的挑戰就是如何走出一個死循環難點,一方面,代工廠需要成熟的MES,它的關鍵點在于有多年積累的know how,因爲12英寸代工制造涉及上千道制程工藝,都需要MES管理和進行穩定的執行和控制,可謂牽一發而動全身。另一方面,MES系統要走通對于制程的理解、對工藝流程的把控,需要大量的實踐經驗和積累。

“但先進的12英寸代工廠不可能讓國産MES去做小白鼠去磨經驗,因這個代價太大了,但不經過磨煉,MES的能力就很難提升。”沈聰聰說。

面對這些挑戰,沈聰聰認爲,這顯然需要較長的時間積累。從長期來看,一方面要著重信息安全,有意識地在信息安全方面逐漸加強。另一方面,如果將MES當成底盤,那麽上層的很多功能應用其實是可以外挂的,甚至很多功能國外廠商也不擅長,這方面國內廠商就有更多機會。

國內廠商的持久戰

盡管國內廠商這幾年在産品推進上已取得了不錯的進展,例如8英寸CIM軟件,但在12英寸産線領域,技術和方案成熟度還距離國際大廠很遠。

面對國外巨頭在高端市場的壓制,國內廠商如何實現突破?

沈聰聰表示,一是要與客戶的需求與創新做好對接,不斷適配和提升,爲客戶創造價值;二是學習國外廠商的長處,爲我所用,再設法進一步從局部進行叠代和優化。

“封裝領域的CIM系統,國內廠商基本占據主流了,這也說明國外廠商CIM不是不可替代的,只是業界要有耐心。”沈聰聰對此樂觀表示。

對于CIM的國産化之路,沈聰聰認爲一定要堅持持久戰,不同階段采取不同策略。第一階段是敵強我弱,因此應該盡量避免打正面戰,建立根據地,形成反包圍。第二階段是共存的階段,例如,國內廠商在某個方面比較突出,國外廠商在某個方面暫時難以撼動,形成“你中有我中有你”的相互共存模式。第三階段,憑借後發優勢,不斷積聚自己的力量,實力提升到一定級別時,則可進入戰略反攻階段,但這需要更充分的耐心和信心,而且要保持開放合作的心態穩中求進,要以五年甚至十年爲目標。

李傑則表示,半導體CIM是一個龐大的系統,要實現國産替代,國內廠商須發揮各自優勢、攜手共同努力,有的廠商主攻MES,有的廠商專注生産調度、良率提升等專業領域功能模塊,像埃克斯工業就結合自身在工業系統建模、大數據技術、AI算法等方面的技術優勢,專注MES以外的信息化和智能化系統。這有點像攀登喜馬拉雅山,有人去攻克珠穆拉瑪峰,有人則從小的山峰攀爬,而最終大家合力實現登頂,才能真正實現半導體CIM系統的國産替代。

“由于晶圓制造環節的專業性,要實現國産替代,僅靠第三方軟件廠商獨立完成任務還遠遠不夠,需要Fab廠配合,大量磨合驗證、並且不斷叠代升級,才能保證産品的成熟度。這就要求整個産業鏈尤其是Fab廠要具有避免被‘卡脖子’的意識,要有‘備胎’意識,多元供應商意識,扶持本土的CIM廠商崛起,有關部門或許也要給與相應的政策指導。”步日欣對此強調說。

正所謂“産業鏈上下遊通力合作”“集中優勢力量辦大事”,對于半導體CIM系統的國産化推進,這一點或許尤爲重要。

(校對/張轶群)