近年來,超表面已成爲納米光子學中發展最快的領域之一。它是由亞波長尺度單元組成,可以精確控制的相移從0到2π。在聚焦、偏振控制、表面等離子體激元操縱、光譜濾波、光渦流處理、光束偏轉、全息影像等領域有著廣泛的用途。

目前,大多數基于超表面的器件都是使用電子束光刻(EBL)或聚焦離子束(FIB)來圖案化的。對于大規模的納米結構圖形化,EBL和FIB需要較長的處理時間,因此不適合大規模生産。相比之下,光刻技術能夠在短時間內刻制出大規模的納米結構。

近日,新加坡A*STAR微電子研究中心的Nanxi Li等人在Nanophotonics上發表綜述,總結了使用CMOS兼容的光刻技術來制備大面積納米結構超表面的最新工作,主要包括控制步長來光刻超表面器件的開拓性工作,以及采用沉浸式光刻技術制備超表面器件的工作,詳細的介紹了器件的制備步驟和器件性能,並指出光刻技術在超表面制備方面在未來的發展方向和面臨問題。

01

光刻步進器的超表面圖案化

科研人員用帶有365 nm光源的步進器對近紅外,中紅外超表面進行了圖形化。同時,人們利用248 nm光源的步進器制備了在可見波長範圍內工作的超透鏡。

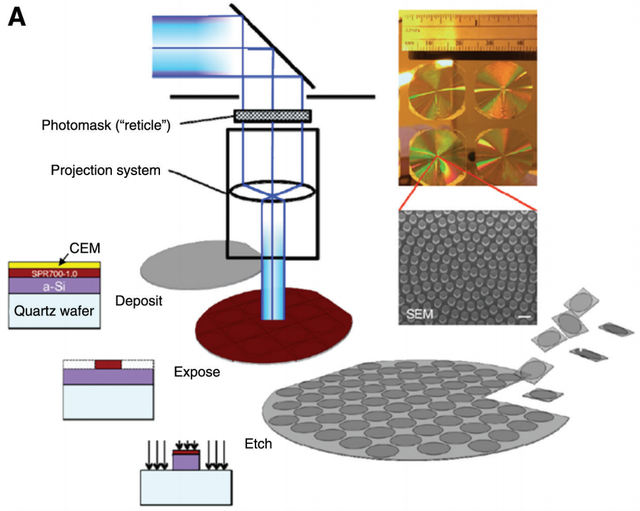

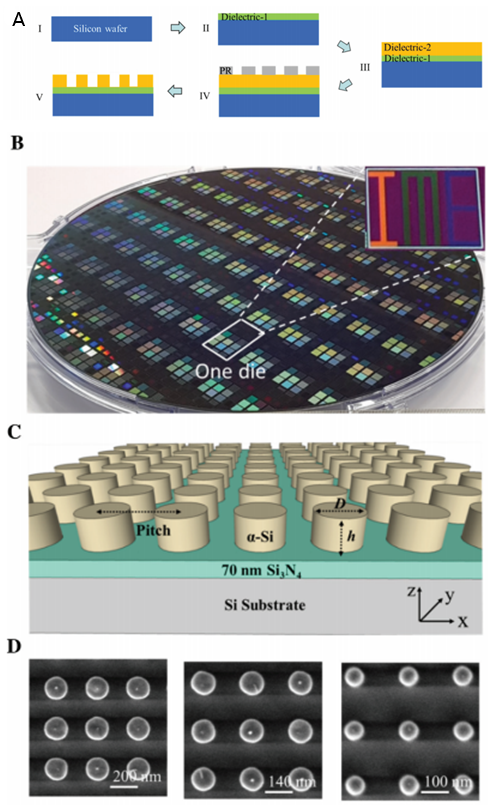

工作波長爲1550 nm的大面積超透鏡(直徑爲2 cm)的制作工藝流程如圖1A所示。步進器(GCA AS200 i-line365 nm步進器)用于在4英寸玻璃基板上通過等離子體增強化學氣相沉積(PECVD)生長出a-Si層。采用反應離子刻蝕工藝制備了600 nm高的納米子。

圖1. 1550 nm大面積超透鏡加工工藝示意圖。

在玻璃或SOI基板上的中紅外超透鏡是使用相同的i-line365 nm步進器進行圖形化的。

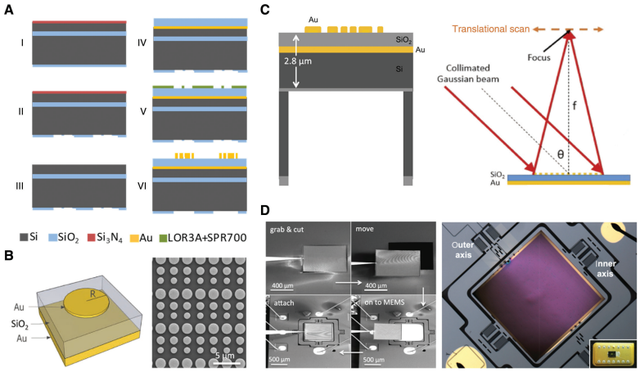

圖2A展示了基于SOI晶圓片的制作過程,這使得後期MEMS掃描集成膜的形成成爲可能。該超透鏡的結構單元如圖2B所示。額外的底部蝕刻過程應用于硅襯底形成2.8 μm厚的膜。隨後用FIB工具中的針切斷並連接到MEMS掃描儀上實現可調諧的目的,如圖2D所示。該系統演示了沿兩個正交軸與±9°進行二維掃描,使動態波束具有轉向能力。

圖2. 用365 nm光源的步進器給中紅外波段超表面器件圖案化

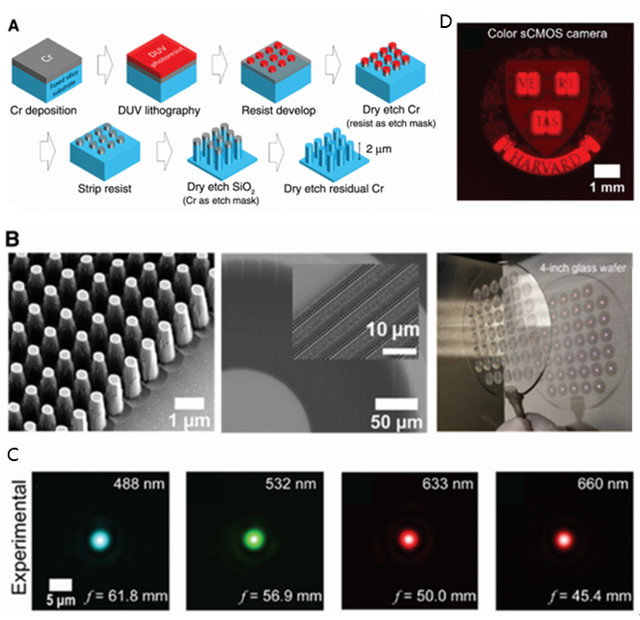

對于在可見波長範圍內工作的超表面,與在紅外波長範圍內工作的器件相比,需要一個更小的圖形臨界尺寸。因此,一種248 nm源波長的步進器直接將逐漸變細的納米柱圖案光刻在4英寸玻璃上。氧化硅納米柱直徑從250 nm到600 nm,邊緣空隙250 nm,工藝流程如圖3A所示。圖3B展示了刻蝕後超透鏡的SEM形貌圖以及一個含有45個超透鏡金屬玻璃晶圓片。研究人員對該超透鏡進行測量並給出了不同波長的焦平面光強分布,如圖3C所示。該超透鏡的成像能力如圖3D所示。該圖是科學CMOS相機捕捉到的在超透鏡附近表面彩色圖像。

圖3. 用248 nm光源的步進器給可見光波段的超表面器件圖案化

02

沉浸式光刻技術制備超表面器件

本節主要介紹在12 英寸硅晶圓和玻璃晶圓上制備超表面器件。

對于硅襯底,目前有兩種方法,一種是直接在硅晶圓上刻蝕,另一種是在介電層光刻圖案化。

對于玻璃襯底,同樣有兩種方法,一種是轉移法,直接從硅晶圓轉移到玻璃上,一種是直接在玻璃上進行光刻圖案化。

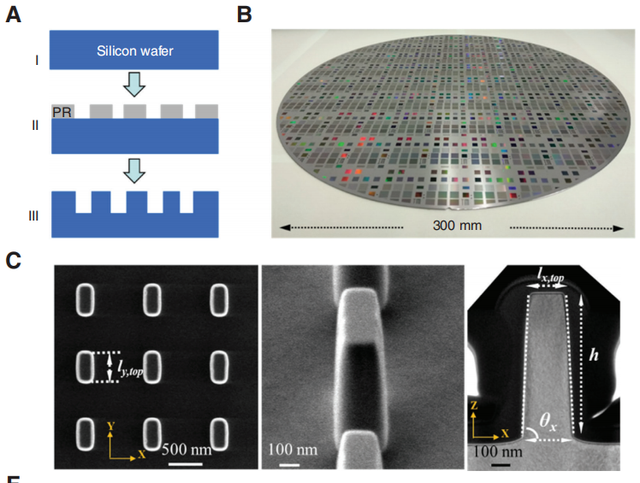

工藝流程是在IME內部使用最先進的技術開發的193 nm 12英寸沉浸式掃描儀,與上一節的工作相比,該技術使得基于超表面的設器件具有更小的臨界尺寸和更大的體積。圖4B展示了一個12英寸硅片切片前的情況。

2.1硅襯底

圖4A展示了第一種方法:直接在12英寸硅晶圓上刻蝕。采用193nm深紫外光浸沒掃描儀對光刻膠進行掃描,然後采用電感耦合等離子體(ICP)刻蝕工藝。根據基于超表面器件的應用,結構單元在形狀和尺寸方面有不同的設計。采用直接刻蝕工藝制作的金字塔形結構單元的SEM,TEM圖像如圖4C所示。

圖4. 采用浸沒掃描儀直接在12英寸硅晶圓上光刻超表面圖案

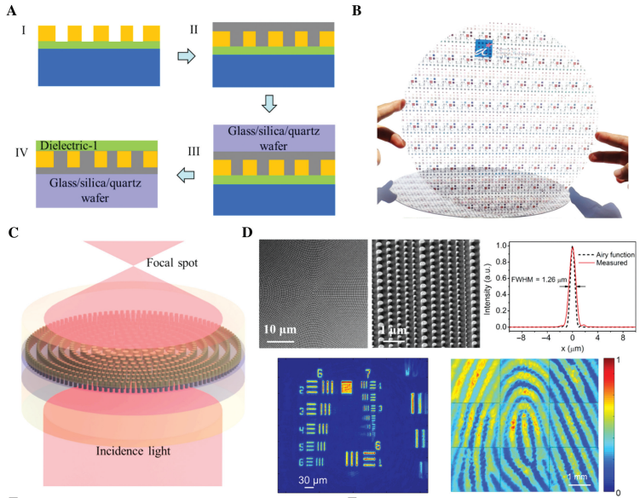

第二種方法的工藝流程如圖5A所示。與第一種方法相比,第二種方法是在介電層的頂部進行圖形化和刻蝕。這層介電層的折射率應低于第二層介電層。第一層介電層材料可以爲氧化硅,氮化硅,氧化鋁,氮化鋁氧化硅/氮化硅多層等。第二層介電層材料可以爲a-Si,氧化钛,氮化硅等。

圖5B顯示了一個制備好的晶圓片,其中的插圖顯示了可見波長範圍內的反射濾色片。基于超表面的濾光片的示意圖圖如圖5C所示。通過改變柱直徑和節距大小,形成濾色效果。三個字母“I”“M”“E”的頂視圖SEM圖像如圖5D所示。

圖5. 用浸沒掃描儀在硅晶圓上的介電層上進行超表面器件的圖案化

2.2玻璃襯底

在1.1 um以上波長工作的超表面,硅可以作爲襯底因爲其在這個波段範圍是透明的而且與CMOS工藝兼容。當需要工作波段變短,玻璃/石英由于其在短波段透明而被采用。同時,直接在玻璃/石英襯底上直接做納米結構可能是具有挑戰的,因爲大多數CMOS工藝以及響應的CVD,PVD,光刻,刻蝕等都是爲硅晶圓服務的。因此制備和表征工具需要修正,新的工藝方案需要開發。

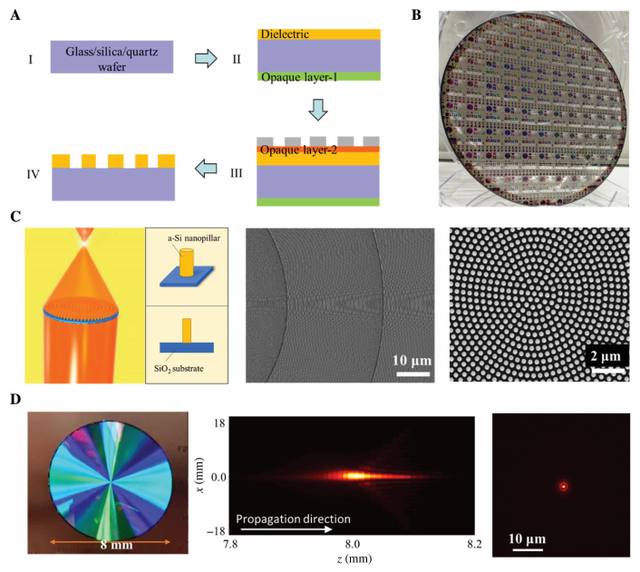

目前優化的方法是IME開發的將超表面層轉移到12英寸的玻璃晶圓基板上。在晶圓片基板上制備超表面層的工藝流程如圖6A所示。對上介電層進行圖形化和蝕刻後,在上表面旋塗上一層透明的粘結膠,如圖6A中步驟I和步驟II所示。接下來,晶圓片與玻璃晶圓結合(步驟III)。隨後進行背面減薄,使硅厚度從750 um減少到20 um。然後用濕蝕刻或幹蝕刻(第IIII步)除去剩余的硅。第一層介電層起到刻蝕停止的作用。圖6B展示了制作的照片12英寸的玻璃晶元片。圖6C顯示了該晶圓片上超透鏡原理圖。圖6D展示了其ICP後的SEM圖,光學圖像,指紋圖像。

圖6. 在12英寸玻璃上采用浸沒掃描儀和轉移法制備超表面器件

前面提到的層轉移過程需要粘結劑,它的折射率接近于玻璃,因此限制了納米柱與周圍材料的折射率對比。爲了增加折射率對比度和減少制備步驟,研究人員開發了直接在12英寸的玻璃晶圓片上進行圖形化和蝕刻。制備工藝流程如圖7A所示。通過直接刻蝕制作的12英寸玻璃晶圓片的照片如圖7B所示。

作爲一個概念驗證的演示,大面積超透鏡被設計爲直徑8 mm。玻璃基板上大面積超透鏡的原理圖已經響應的SEM圖如圖7C所示,直接作用于玻璃晶圓上的納米柱的圓形形狀可以在超透鏡的中心區域清晰地觀察到。晶圓片級制作及檢驗完成後,將晶圓片切割成26×33 mm的小片。切割超透鏡的照片如圖7D所示。

爲了測試器件的聚焦功能,制作的超透鏡被安裝到表征設備上。在設計的焦距爲8 mm時,可以清晰地觀察到聚焦效果。焦平面上光斑大小爲1.5 μm。

圖7. 直接在22英寸玻璃上光刻超表面圖案

03

總結與展望

基于光刻技術用于大面積大規模生産的基于超表面的功能器件研究方向的總結,作者建議一系列的光刻超表面未來發展方向。研究和開發工作可以放在以下四個方面:

一、首先,使用12英寸193 nm浸沒式光刻技術在IME平台上的納米結構和臨界尺寸(CD)限制在60到70 nm。這樣的光盤尺寸能夠實現在可見波長範圍內工作的高性能平面光學元件。CD可以通過優化光刻工藝進一步減少,例如,使用多個圖案。更小的CD將能夠實現消色差平面光學元件設計以及減小器件的工作波長。

二、隨著更多平台材料的開發,在玻璃上直接進行超表面的圖案化處理能夠進一步得到優化和發展。

三、可以開發基于超表面的器件與MEMS器件的單片集成的可能性,從而在這些制造平台上實現可調的超表面。

四、重點可以放在基于超表面的器件的模塊級封裝上,用發光二極管和光電探測器等器件組成一個功能模塊。封裝工藝可以采用成熟的半導體器件封裝技術。功能模塊的應用包括光學指紋、飛行時間傳感器、虛擬現實和增強現實。此外,也需要發展晶圓級封裝,以實現大規模生産的模塊,進一步降低制造成本。

文章信息:

該綜述文章以“ Large-area metasurface on CMOS-compatible fabrication platform: driving flat optics from lab to fab ”爲題發表在 Nanophotonics 期刊。

論文地址:

https://doi.org/10.1515/nanoph-2020-0063