全球半導體産業 1950s 起源于美國,于 1970s-1980s 完成了第一次由 美國到日本的産業轉移。在産業轉移期間日本由政府牽頭,企業和研究機 構共同協力取得了巨大的技術成果,在成本和技術的優勢下,日本企業借 機迅速成長擴張,到 1990 年日本已占據全球存儲芯片超過 50%的市場份額, 在全球十大半導體企業中占據了六個席位。

1990s以後,伴隨著第二及第三次的半導體産業轉移,日本技術及成本 優勢喪失,市場份額迅速跌落。

在多年的發展曆程中,日本湧現出了一批諸如信越化學、凸版印刷、日本合成橡膠等半導體材料細分領域龍頭企業,在這批企業的帶領下日本半導體材料得以不斷壯大發展。其中信越化學主要依靠技術優勢,通過産品研發獲得內生增長。而凸版印刷株式會社更多依賴外延和合作的方式來完成擴張。

透過日本半導體産業興衰的曆史,結合日本半導體材料企業的崛起曆程,可以給予國內企業諸多啓示。

一、日本半導體行業發展曆史

(一)半導體産業轉移曆史

半導體産業是電子信息産業的基礎,代表著當今世界最先進的主流技術發展。

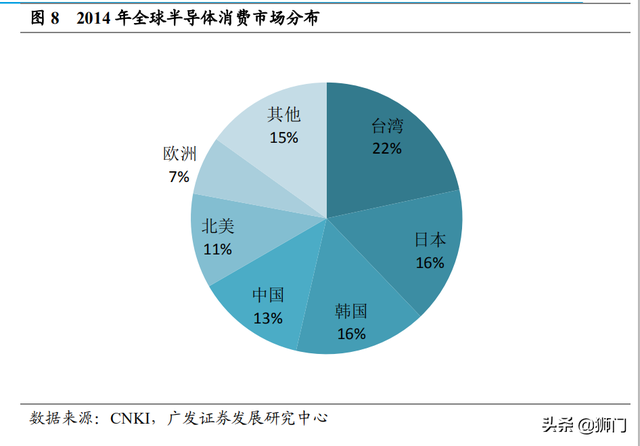

半導體産業于上世紀五十年代起源于美國,之後共經曆了三次大規模産業轉移。第一次是在 1970s 末期,從美國轉移到了日本,第一次轉移後日本成爲世界半導體的中心;第二次是上世紀八十年代末期至九十年代初,産業從日本轉移到了韓國、中國台灣和新加坡等地,形成了世界範圍內美國、韓國、台灣等國家和地區多頭並立的局面。第三次是二十一世紀以來,我國由于具備勞動力成本等多方面的優勢, 正在承接第三次大規模的半導體産業轉移。

(二)日本半導體企業發展階段概述

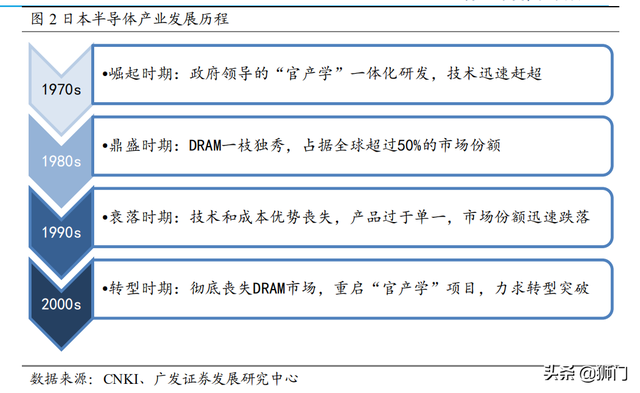

日本半導體企業的發展依次經曆了崛起(1970s)、鼎盛(1980s)、衰落(1990s)、

轉型(2000s)四個階段。

1、崛起:1970s,VLSI 研發聯合體帶動技術創新

上世紀 70 世紀初,日本半導體産業整體落後美國十年以上。70 世紀中期,日本本土半導體企業受到兩件事的嚴重沖擊。一件事是日本 1975、1976 年在美國壓力下被迫開放其國內計算機和半導體市場;另一件事是 IBM 公司開發的被稱爲未來系統(Future System,F/S)的新的高性能計算機中,采用了遠超日本技術水平的一兆的動態隨機存儲器。

1976-1979 年在政府引導下,日本開始實施具有裏程碑意義的,超大規模集成電路的共同組合技術創新行動項目(VLSI)。該項目由日本通産省牽頭,以日立、三菱、富士通、東芝、日本電氣五大公司爲骨幹,聯合了日本通産省的電氣技術實驗室(EIL)、日本工業技術研究院電子綜合研究所和計算機綜合研究所,共投資了720 億日元,用于進行半導體産業核心共性技術的突破。

VLSI 項目是日本“官産學”一體化的重要實踐,將五家平時互相競爭的計算機公司以及通産省所屬的電子技術綜合研究所的研究人才組織到一塊進行研究工作,不僅集中了人才優勢,而且促進了平時在技術上互不通氣的計算機公司之間的相互交流 、相互啓發,推動了全國的半導體、集成電路技術水平的提高,爲日本半導體企業的進一步發展提供平台,令日本在微電子領域上的技術水平與美國並駕齊驅。項目實施的四年內共取得了約 1000 多項專利,大幅度提升了成員企業的 VLSI制作技術水平,日本公司借此搶占了 VLSI 芯片市場的先機。

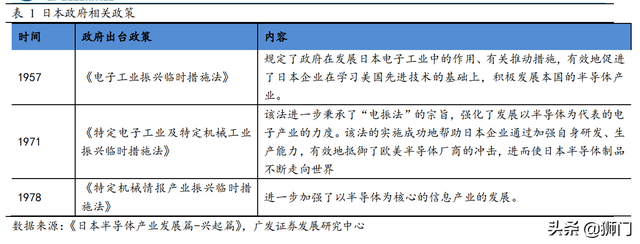

同時政府在政策方面也給予了大力支持。日本政府于 1957 年頒布《電子工業振興臨時措施法》,支持日本企業積極學習美國先進技術,發展本國的半導體産業。

1971 年、1978 年分別頒布了《特定電子工業及特定機械工業振興臨時措施法》、《特定機械情報産業振興臨時措施法》,進一步鞏固了以半導體爲核心的日本信息産業的發展。

2、鼎盛:1980s,依靠低價戰略迅速占領市場

該階段,日本半導體産業的主要競爭力是産品的成本優勢和可靠性。

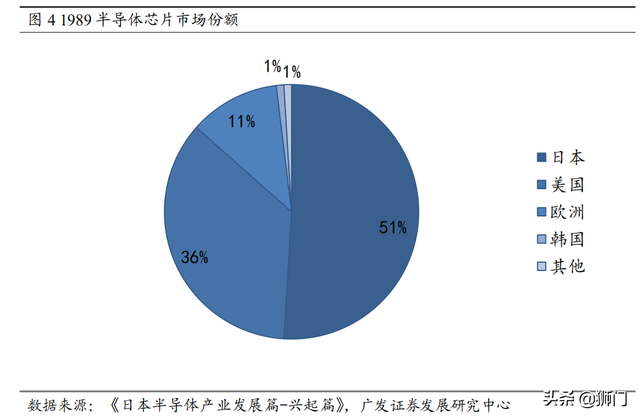

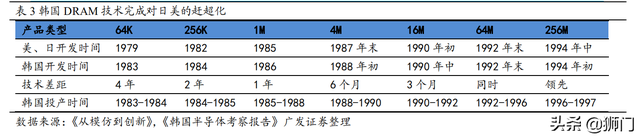

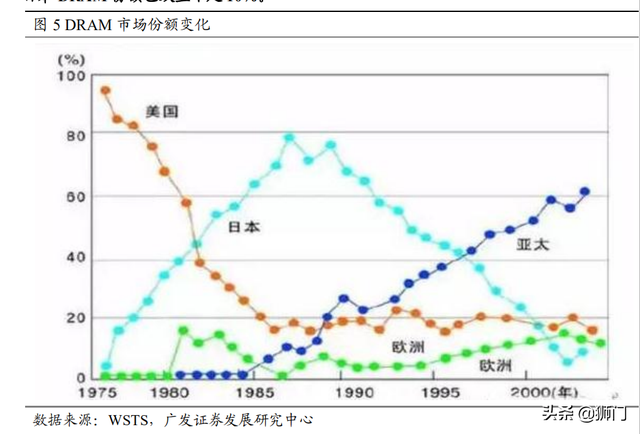

日本半導體業的崛起以存儲器爲切入口,主要是 DRAM(Dynamic Random Access Memory,動態隨機存取記憶體)。到上世紀 80 年代,受益于日本汽車産業和全球大型計算機市場的快速發展,DRAM 需求劇增。而日本當時在 DRAM 方面已經取得了技術領先,日本企業此時憑借其大規模生産技術,取得了成本和可靠性的優勢,並通過低價促銷的競爭戰略,快速滲透美國市場,並在世界範圍內迅速取代美國成爲 DRAM 主要供應國。隨著日本半導體的發展,世界市場快速洗牌,到1989 年日本芯片在全球的市場占有率達 53%,美國僅 37%,歐洲占 12%,韓國 1%,其他地區 1%。

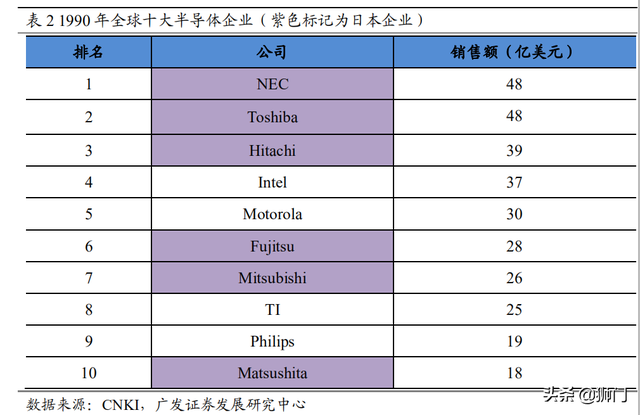

80 年代,日本半導體行業在國際市場上占據了絕對的優勢地位。截至 1990 年,日本半導體企業在全球前十中占據了六位,前二十中占據十二位。日本半導體達到鼎盛時期。

3、衰落:1990s,技術和成本優勢喪失,市場份額迅速跌落

從微電子行業的世界技術發展趨勢來看,進入上世紀九十年代,在美國掀起了以 downsizing 爲核心的技術革命,以 PC 爲代表的新型信息通信設備快速發展,但日本在該領域未有足夠准備。同時日本在 DRAM 方面的技術優勢也逐漸喪失,成本優勢也被韓國、台灣等地取代。

PC 取代大型主機成爲計算機市場上的主導産品,也成爲 DRAM 的主要應用下遊。不同于大型主機對 DRAM 質量和可靠性(可靠性保證 25 年)的高要求,PC對 DRAM 的主要訴求轉變爲低價。DRAM 的技術門檻不高,韓國、台灣等地通過技術引進掌握了核心技術,並通過勞動力成本優勢,很快取代日本成爲了主要的供應商。1998 年韓國取代日本,成爲 DRAM 第一生産大國,全球 DRAM 産業中心從日本轉移到韓國。之後,韓國一面繼續維持 DRAM 的生産大國地位,一面開發用于數字電視、移動電話等的 SOC,雙頭並進;而台灣通過不斷增加投資,建成了世界一流的硅代工公司——台積電和聯電,開發了一種新的半導體制作模式,同時積極研發,在部分尖端技術上已經可以與日本齊頭並進。

該階段,日本半導體産品品種較爲單一(過于集中在 DRAM 上),産品附加值低;同時未跟上世界技術潮流,日本半導體産業在該階段受到重創。截止 2000 年,日本 DRAM 份額已跌至不足 10%。

4、轉型:2000s,合並整合與轉型 SOC

爲挽回半導體産業的頹敗之勢,日本半導體企業首先進行了結構性改革。除Elpida 外所有其他的日本半導體制造商均從通用 DRAM 領域中退出,將資源集中到了具有高附加值的系統集成芯片等領域。2000 年 NEC、日立的 DRAM 部門合並,成立 Elpida,東芝于 2002 年賣掉了設在美國的工廠,2003 年 Elpida 合並了三菱電機的記憶體部門。但 Elpida 于 2012 年宣告破産,2013 年被美光購並,標志著日本在 DRAM 的競爭中徹底被淘汰。

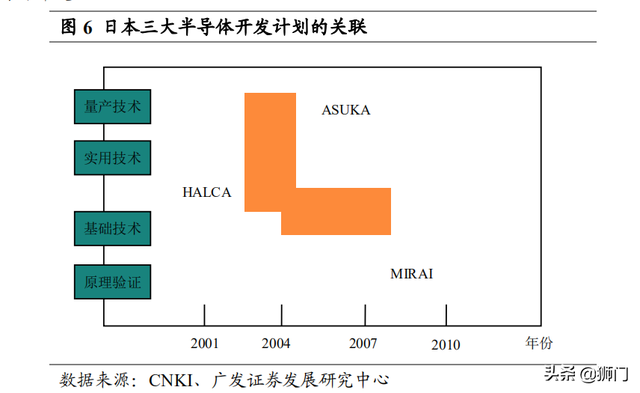

另一方面,日本重新開啓了三個較大型的“産官學”項目——MIRAI、ASUKA和 HALCA。三個項目都于 2001 年開啓,以産業技術綜合研究所的世界級超淨室(SCR)作爲研發室,“ASUKA”項目由 NEC、日立、東芝等 13 家半導體廠家共同出資 700 億日元,時間爲 2001-2005,主要研制電路線寬爲 65 納米的半導體制所必須的基礎技術;“MIRAI” 項目時間爲 2001~2007,由日本經産省投資 300 億日元,由 25 家企業的研究所和 20 所大學的研究室共同研究;“HALCA”項目除進行實用化制造技術的研究外,還要進一步研究高速度、節省能源的技術。這三個項目從原理、基礎技術、實用技術到量産技術上相互協調、相互補充。此外,日本政府還實施了 SOC 基礎技術開發項目(ASPLA)等,進一步對之前的項目研究成果進行再開發。

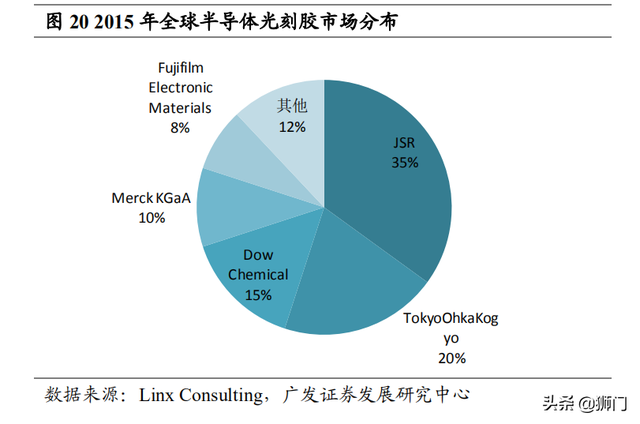

目前世界半導體産業進入到寡頭時代,競爭格局相對穩定。盡管日本企業在半導體設備行業份額日益減少,但在半導體的一些其他細分行業以及半導體材料領域,日本企業仍保持著優勢地位。DRAM 領域主要的生産商是三星、Hynix 和 Micron(包括收購的原日本 Elpida);NAND 領域是東芝(與 Sandisk 合資的四日市工廠),三星和 Micron;半導體制造設備是 TEL,Screen,日立高科等;半導體材料是 JSR, TOK,信越等;晶圓有信越,SUMCO 等。

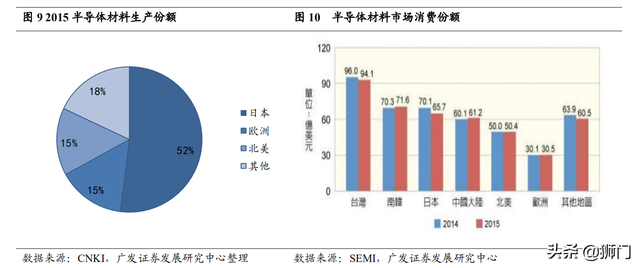

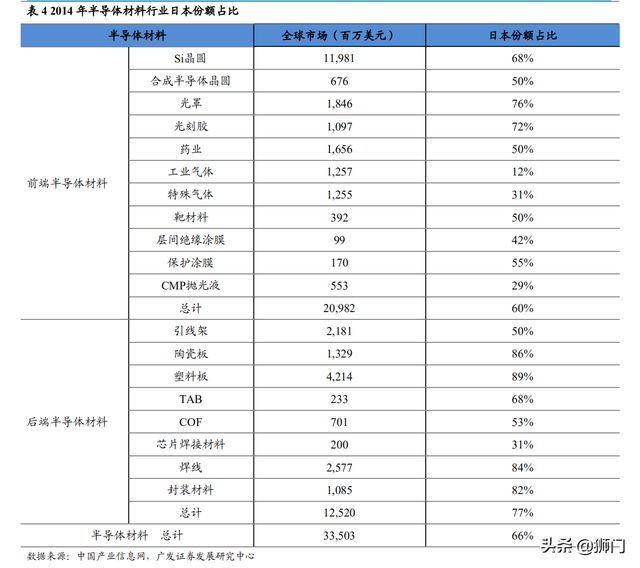

二、日本半導體材料行業發展現狀

生産半導體芯片需要 19 種必須的材料,缺一不可,且大多數材料具備極高的技術壁壘,因此半導體材料企業在半導體行業中占據著至關重要的地位。而日本企業在硅晶圓、合成半導體晶圓、光罩、光刻膠、藥業、靶材料、保護塗膜、引線架、陶瓷板、塑料板、TAB、COF、焊線、封裝材料等 14 中重要材料方面均占有 50%及以上的份額,日本半導體材料行業在全球範圍內長期保持著絕對優勢。

作爲全球最大的半導體材料生産國,2014年日本國內的半導體材料消費占22%,日本同時也是全球最主要的半導體材料輸出國。大部分半導體材料出口到了亞太地區的其他國家。目前雖然半導體産業開始了第三次轉移,逐步轉移到以中國爲主的更具備生産優勢的地區,但是我國目前配套半導體材料生産能力有待提升。

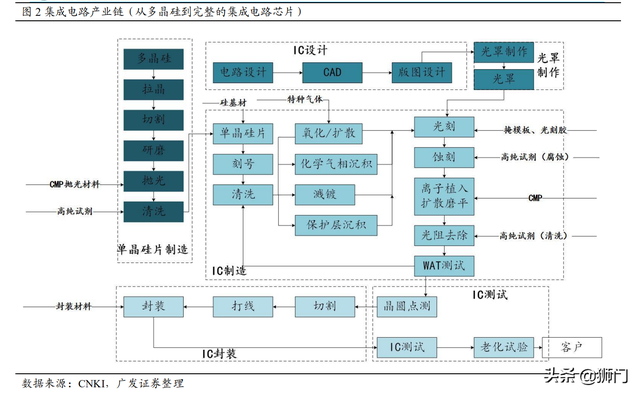

三、主要日本半導體材料企業發展曆史

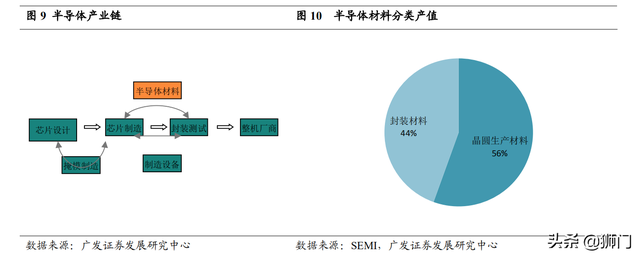

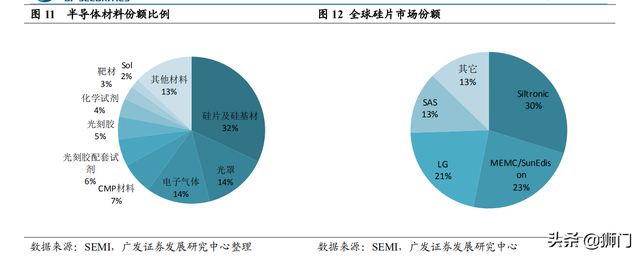

半導體材料爲半導體産業鏈中芯片制造和封裝測試環節提供原材料。根據在産業鏈中的位置,可分爲晶圓制造材料和封裝材料兩大類。2015 年全球半導體市場的總産值爲 434 億美元,晶圓制造和封裝兩類材料分別爲 241 億美元和 193 億美元,占比按産業鏈工藝環節可以將半導體材料分爲晶圓制造材料和封裝材料。

(一) 半導體材料行業的龍頭企業——信越化學

硅片及硅基材是半導體材料中最重要的部分,占半導體材料市場份額的 32%。信越化學工業株式會社作爲日本半導體材料行業的龍頭企業之一,是全球最大的半導體硅片供應商,2015 年在全球半導體硅片市場中占有 27%的份額。

目前信越化學的單晶硅已經可以達到純度 99.999999999%(11 個 9)的生産水平,技術遠超其他企業,而其産品也從半導體硅發展到了主要産品包括以硅元素爲核心的有機硅系列,HDD 等用稀土磁鐵、半導體用光刻膠、環氧模塑料及液態環氧封裝材料。

1、代表日本先進硅産業的發展曆程

信越化學作爲日本有機硅工業的“國産技術”的典範,發展曆程也代表了整個日本的硅産業的發展。具體而言,信越化學的發展主要包括四個階段。

第一階段:基礎研究與工業化階段(1941-1953)

二戰後,日本開始接觸到美國有機硅産業,東芝、信越化學和島津三個公司分別開始進行有機硅工業化技術的開發工作。1952 年,信越化學公司采取粉末觸體攪伴式直接法完成了單體模型試驗,有機硅産品開始投入市場,日本有機硅産業開始向工業化過渡。

第二階段:高速發展階段(1953–1966)

1953 年信越化學獲得了直接法專利權持有者—美國通用電氣公司(GE)的“專門技術”使用權,1954 年公司獲得日本通産省的硅橡膠工業化補助金,1957 年和 DC公司簽定了相關産品的專利使用權協議,1960 年開始生産 1960 高純度硅、醋酸乙烯單體、聚乙烯醇,公司有機硅系列業務開始進入正軌。借助于政府的工業化補助金,公司大力開展研發工作,獨自開發了諸如新型結構的聚氨醋用勻泡劑、加成型液體硅橡膠等新硅橡膠産品,提升了公司市場份額。1960 年 3 月信越化學公司的有機硅産品銷售額首次突破一億日元大關。此後,信越化學公司的有機硅單體産量,僅次于美國的 GE、DC 和 UC 三公司,躍居世界第四位。依靠信越化學的高速發展,

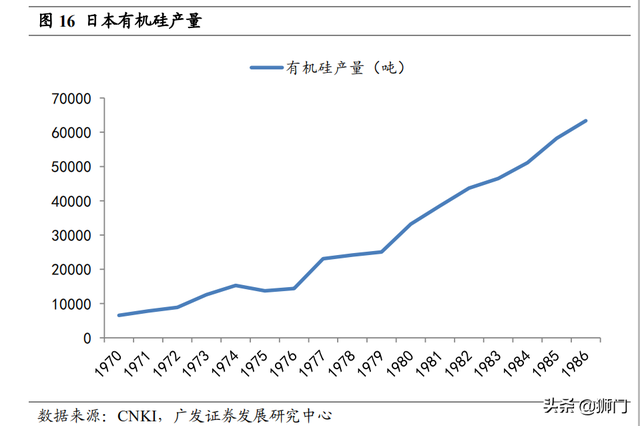

1960-1970 年日本有機硅産量增長接近 6 倍,在這一階段日本有機硅完成了從無到有的轉變。

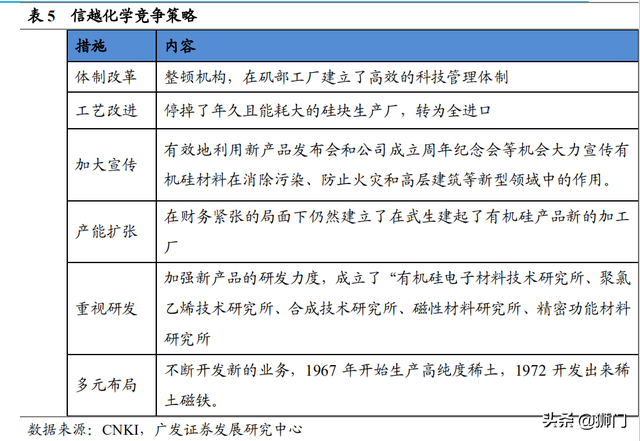

持續發展階段 (1967– 1988)

1966、1967 年美國 DC、GE 公司在有機硅單體合成及水解方面的專利在日本相繼失效,兩家公司先後于1967、1971年分別與東麗和東芝公司合辦了東麗有機硅公司和東芝有機硅公司。該兩家公司與信越化學形成了三足鼎立的局勢。信越化學作爲“國産技術”的代表,采取了多項措施穩固了國産有機硅的地位,使信越化學在與美國企業的競爭中逐漸取得優勢。

這一階段日本的有機硅産業同樣處于持續的高速發展階段,1970-1986 年日本有機硅産量從約 6000 噸增長至超 60000 噸,産量增長超過 10 倍。這一階段日本有機硅完成了對美國的反超。同時,1979 年日本有機硅産品輸入 36 億日元,輸出 37億日元,日本也完成了從有機硅輸入國到輸出國的轉變。

多極化國際競爭階段(1988 至今)

此階段,信越化學的有機硅業務在國際競爭中已建立了絕對優勢地位,開始進行國際化擴張,分別在台灣、美國、新加坡、荷蘭建立了分公司與工廠。鞏固其優 勢地位。並不斷探索新的業務線,1998 開始光刻膠的企業化、2007 開發 RoHS 限制對應光隔離器並共同開發了凸版印刷和最尖端光刻掩膜版、2008 開發世界最大級的永久磁鐵式磁電路。2015年6月宣布將與中國最大的光纖生産企業合資成立公司,投資 125 億日元(約合人民幣 6.25 億元)在湖北省建設光纖材料“光纖預制棒”的生産廠。

2、官産結合造就行業巨頭

信越化學的成功離不開以下幾個方面的努力。一方面,是強大的研發力度和研發能力,是研發內生增長的典範。信越化學通過自行生産金屬硅,保障了主原料的穩定性,確立了從原料開始的一貫式生産體制。目前,信越公司共設有七家研發中心:有機硅-電子材料研究中心、先進功能材料研究中心、磁性材料研究中心、新型功能材料研究中心、半導體材料研究中心、特種化工材料研究中心和 PVC 研究中心。目前除了競爭優勢明顯的硅産品,信越在稀土磁體(從混合動力汽車到磁懸浮列車的重要部件)、光刻膠、原子共振熒光刻膠、三層材料、LED 封裝以及砷化镓半導體等其他重要而發展迅猛的高科技領域都具有行業領先地位。

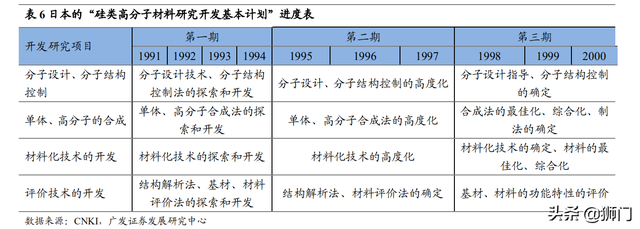

另一方面,是國家的大力支持。日本政府除了在行業發展前期給予多種優惠政策及補貼外,通産省 1989 年再次制定了投資 160 億日元的“硅類高分子材料研究開發基本計劃”,計劃分三期,目的爲確定有機硅單體及聚合物的合成及加工技術,這一計劃再次爲以信越化學爲首的有機硅生産企業提供了資金和技術的大力支持。

(二)全球最大的光罩生産商——凸版印刷株式會社

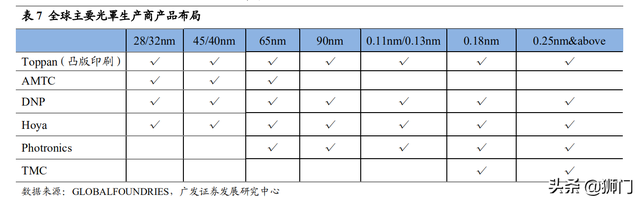

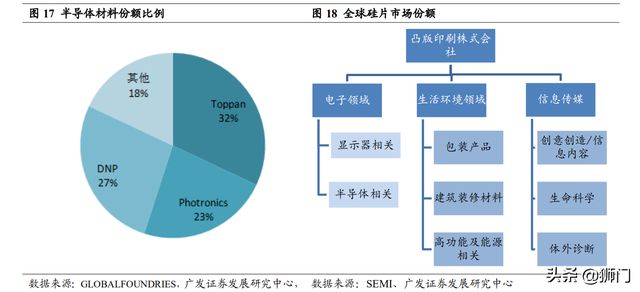

凸版印刷株式會社 1900 年依靠“電鑄凸版印刷法”起家,是一家光罩生産公司。光罩又稱掩膜版、光掩膜等,是制造液晶顯示器、半導體時圖形“底片”轉移用的高精密工具,是下遊電子元器件制造業流程銜接的關鍵部分,影響著下遊産品的精度和質量。光罩生産具有資本密集、技術密集的特點。目前凸版印刷是全球最大的光罩生産企業,光罩生産及研發水平全球領先,産品線完整,占據了全球超過30%的光罩市場份額。

在傳統印刷業務取得領先後,凸版印刷多元化發展,目前公司的業務主要包括信息與網絡技術(包括證券與卡片部門、商業印刷部門、出版印刷部門)、生活環境領域(包括包裝部門、高功能元件部門、建築裝修材料部門)、電子領域(顯示器相關部門、半導體相關部門)三大領域。

凸版印刷在長達 100 多年的發展曆程中經曆多次行業興衰始終屹立不倒並保持行業領先主要依靠以下幾個方面。

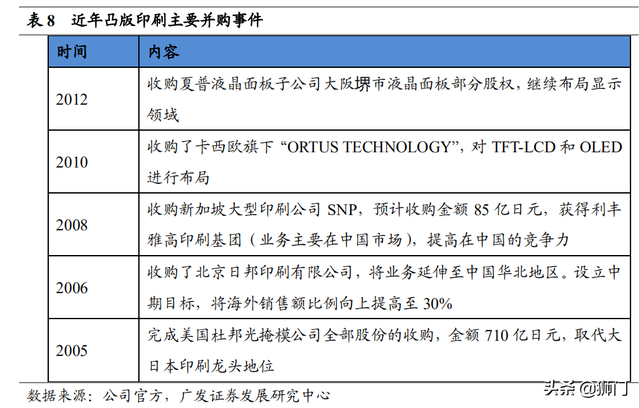

1、通過並購鞏固行業龍頭的地位並進行業務拓展

2005 年凸版印刷 6.5 億美元的價格並購了全球三大光罩廠之一的 DuPont Photomasks,取代了大日本印刷(Dainippon)的龍頭地位,完成了一次重要的行業洗牌,大幅度提升了公司的市場占有率,鞏固了企業的行業地位。隨後凸版印刷繼續通過不斷的並購擴張自身的印刷業務市場份額。2010 年,爲盡早實現 OLED 顯示器的批量生産,凸版印刷收購了卡西歐旗下的中小尺寸顯示器業務新公司“ORTUS TECHNOLOGY”,從卡西歐手中接過了中小尺寸 TFT 液晶面板業務、OLED 開發設備和人員,大幅度提高了公司在 OLED 方面的競爭力。2012 年公司再次收購夏普液晶面板子公司部分股權,進一步布局顯示相關領域。依靠不斷地行業並購來擴大自身市場份額以及業務領域是凸版印刷擴張的主要方式。

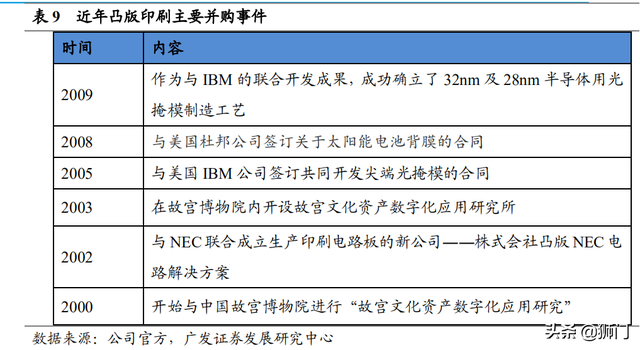

2、積極進行合作研發

開明的合作理念是凸版印刷的另一特點。2000 年凸版印刷與中國故宮博物館合作將業務拓展至信息網絡領域;2002與NEC聯合成立生産印刷電路板的新公司――株式會社凸版 NEC 電路解決方案;2005 年凸版印刷與 IBM 公司簽訂協議,共投入200 億日元(約 1.869 億美元)合作研發 42nm 光罩,並于 2010 年開始量産;2008年與與美國杜邦公司簽訂關于太陽能電池背膜的合同。通過不斷地與不同企業進行合作研發,在雙方的交叉和碰撞中凸版印刷得以不斷累積自身技術優勢。

值得一提的是,排名第二的大日本印刷也與英特爾合作,共同研發 45 納米芯 片用光罩,由此可見日本半導體材料企業都在積極尋求跨國的合作研發機會。

3、未雨綢缪,不斷尋找新的風口

在以光罩爲代表的印刷領域取得絕對優勢後,凸版印刷又不斷銳意進取,不斷發掘新的具有增長潛力的市場,將業務擴大到了“信息與網絡領域”、“生活環境領域”、“電子領域”、“個人服務領域”及“新一代商品領域”等其他多種領域。

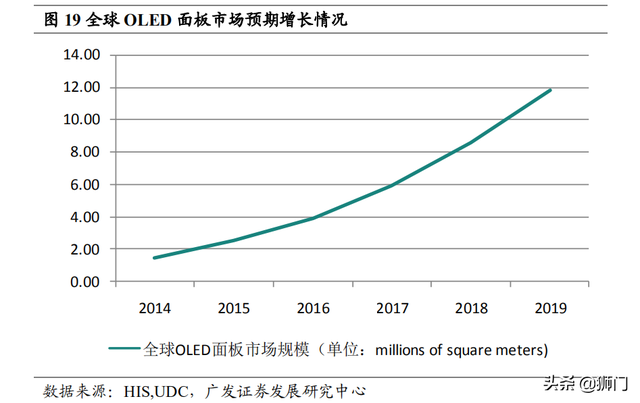

OLED 觸控面板市場是凸版印刷新的布局點之一。OLED 是目前最新的平板顯示技術,不同于之前 CRT、PDP 顯示屏的真空技術 ,LCD 顯示屏的液態技術,OLED是一種純固體的顯示技術,容納了 CRT 和 LCD 兩種顯示屏的優勢。據 IHS 預計到2019 年 OLED 面板産量有望從 2014 年的不到 200 萬平方米增長到 1200 萬平方米。

而凸版印刷自身業務和 OLED 業務還能夠形成協同效應。依靠公司半導體相關事業培育出的細微化加工技術,並將觸控感測器主流生産材料 ITO 或銀改用爲銅,凸版印刷生産的産品應答速度可達市場上普通産品的約 3 倍,在著重應答速度差異性的中大尺寸面板市場具有競爭優勢;另一方面,AMOLED 制作過程中最主要成本來源是材料和設備,凸版印刷是 CF 彩色濾光片的主要提供商,具有材料與設備優勢,在行業內具有較強的競爭力;同時,凸版印刷利用其生産半導體光罩的滋賀工廠生産觸控面板産品,活用現有設備,設備投資額較低(僅爲約 2-3 億日圓),實現了資源的有效利用。

(三)全球最大的光刻膠生産商——日本合成橡膠公司 JSR

JSR 是全球最大的光刻膠生産商。光刻膠又稱光致抗蝕劑,是由感光樹脂、增感劑和溶劑三種主要原料組成的對光敏感的混合液體,主要功能是通過光化學感應曝光、顯影、刻蝕等工藝將所需要的微細圖形從光罩轉移到代加工的介質上,主要應用于微電子領域的精細線路圖形加工。隨著固體器件的高水平發展,采用光刻工藝的微細加工技術在各種半導體癱和集成電路的制造中的地位也日益提高,目前,光刻膠已經是代表整個半導體産業發展水平的核心材料,具有指標性功能。

四、日本半導體材料行業發展給予中國的啓示

(一)通過“産官學”一體化進行國家級基礎攻關研究

我國半導體材料行業在發展初期可以通過引進國外先進技術進行趕超,但從長遠的發展來看,還是需要學習日本半導體企業的自主研發、自主生産的原則。以官方爲主導,各企業與研究機構共同聯合研究,攻關大型基礎研究項目,開發關鍵技術,擴大具有自主知識産權的半導體材料産品的比例,爲産業中企業的發展提供平台。各企業先合作開發好關鍵技術後,各企業再各自進行商業化。

(二)找准具有高附加值的核心産品,避免産品分散

就目前全球半導體産業來看,韓國主打 DRAM,美國公司著重于 MPU、DSP或 MCU 産品,而日本公司一般都生産 4-6 中主要産品,缺少具有競爭力的核心産品。而就半導體材料行業來看,日本發展較好的半導體材料企業基本都是屬于自己的拳頭産品,這些産品經過多年來不斷地投入的研發,技術水平行業領先,保障了各企業的市場占有率和市場地位。

(三)積極進行海外研發、合作研發

1980s 時期,日本半導體廠商紛紛在國外建立研發基地,通過進行聯合開發而與美國的大用戶建立了良好的信任關系。但 1990s 年後期,隨著行業景氣度下降,

日本半導體企業開始對國外的研發基地進行整合與撤銷,一方面技術水平開始被新興市場趕超,另一方面和美國大客戶的信任關系也受到破壞,更加降低了日本半導體企業的國際市場份額。而日本半導體材料企業一直維持這海外研發、合作研發的優良傳統,保持了技術上的領先性和這種信任關系,因此日本半導體材料企業迄今依然占領著國際市場較大的份額。

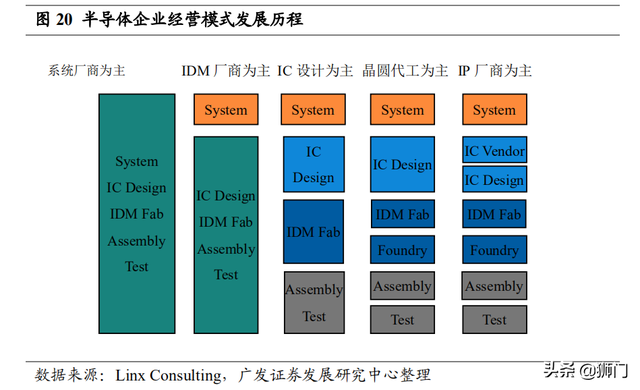

(四)經營模式的及時轉型

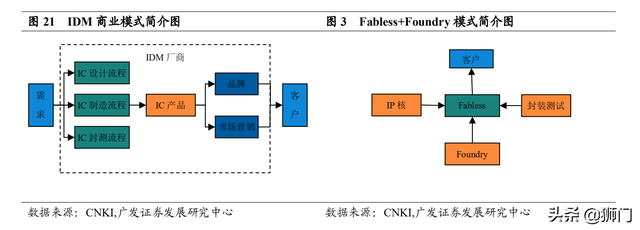

日本半導體公司過去一直采用的 IDM 模式,但進入上世紀九十年代後,Fabless+Foundry 模式更適應世界半導體産業的發展,而日本未及時從傳統的 IDM模式向輕型化進行轉型。

日本公司半導體企業産業鏈均較長,既包括了整機生産與設備生産,也涉及到了配套元器件、零部件的生産。雖然這種模式具有生産配套優勢,滿足客戶多樣化的需求開始成爲競爭重點,半導體産業的專業化分工成爲發展趨勢,進入九十年代後,傳統的 IDM 無法對客戶需求進行快速反應,呈現出了競爭劣勢。因此,中國半導體企業應充分借鑒日本年代經驗,找到適宜的經營模式,跟隨時代的發展及時進行徹底而有力地企業經營模式轉型。

五、風險提示

1、 政府研發統籌與支持的力度不足;

2、 跨企業技術合作遇到障礙;

3、 産業研發進度低于預期。

六、總結:

日本半導體産業:“官産學”一體化打造全球半導體中心

全球半導體産業 1950s 起源于美國,于 1970s-1980s 完成了第一次由 美國到日本的産業轉移。在産業轉移期間日本由政府牽頭,企業和研究機 構共同協力取得了巨大的技術成果,在成本和技術的優勢下,日本企業借 機迅速成長擴張,到 1990 年日本已占據全球存儲芯片超過 50%的市場份額, 在全球十大半導體企業中占據了六個席位。

1990s 以後,伴隨著第二及第三次的半導體産業轉移,日本技術及成本 優勢喪失,市場份額迅速跌落。

日本半導體材料:産業鏈上延,承接半導體昔日輝煌

雖然日本半導體産業份額已經跌落,但是日本在半導體材料領域延續 了半導體昔日的輝煌。2015 年日本半導體材料市場份額額達 52%,自身消 費 15%,在 14 種半導體重要材料方面均占有 50%及以上的份額,是全球最大的半導體材料輸出國。

日本半導體材料企業:厚積薄發成就領域細分龍頭

在多年的發展曆程中,日本湧現出了一批諸如信越化學、凸版印刷、日本合成橡膠等半導體材料細分領域龍頭企業,在這批企業的帶領下日本半導體材料得以不斷壯大發展。其中信越化學主要依靠技術優勢,通過産品研發獲得內生增長。而凸版印刷株式會社更多依賴外延和合作的方式來完成擴張。

給我國的啓示

透過日本半導體産業興衰的曆史,結合日本半導體材料企業的崛起曆程,可以給予國內企業以下幾方面的啓示。

1、 通過“産官學”一體化進行國家級基礎攻關研究,技術水平是第一生産力。

2、找准具有高附加值的核心産品,避免産品分散。

3、積極進行海外研發、合作研發,不同方面技術的碰撞才能誕生創新的火花。

4、經營模式的及時轉型,跟隨時代的發展及時進行徹底而有力地企業經營模式轉型才能獲得客戶的充分認可。 (END)