十六

張小玮在《特斯拉“超級工廠”的前世今生》一文中說:遺憾的是,NUMMI生産好車的模式並沒有很快在通用系統內普及開。通用曾派出了16位有潛力的人選去參與NUMMI的籌備,希望他們學成之後可以幫助各地的工廠進行改造,但在NUMMI工作踏入正軌後,通用似乎就把這個計劃給忘了。

通用系統內曾經有工廠下決心嘗試學習NUMMI的生産和管理方式,但弗裏蒙特工廠的工人都曾失業過一次,受了一年多的煎熬,然後有機會重新回到珍貴的工作崗位上,因此工作起來都倍加努力,但其他工廠工人完全沒有這種動力。

另外,NUMMI造車的零部件都來自日本,但其他工廠遇到零件需要讓供應商修補或者讓總部重新設計,這些供貨商完全沒有創新的動力,很多需求都不能被滿足,根深蒂固的制度無法被單個個體所撼動。

在當時,對通用來說改革並不是很急切是事,即便通用在美國的市場份額從70年代中期的47%降到10年後的35%,80年代後期又急劇下降,通用仍沉浸在昔日的輝煌中,並不認爲來自日本,尤其是來自豐田的競爭有多麽可怕。

NUMMI的生産模式推廣得並不怎麽樣,但一個新的市場契機救了通用。90年代末,數百萬美國家庭開始選擇SUV作爲交通工具,通用在這波浪潮裏獲利巨大,于是解決市場份額下滑的問題又沒那麽急迫了。

這一時期的通用全球體系中,實現NUMMI模式的工廠只有一家,但是不在美國,而是在巴西,那裏遠離通用的官僚主義作風和難纏的工會組織,因而比較容易推行豐田生産方式,從1994年1997年間,通用巴西成爲通用汽車系統內盈利最高的實體之一。

進入2000年,通用終于開始了大範圍的變革,各地的經理們源源不斷地來到NUMMI培訓,改變至此真正發生。

但具有諷刺意義的是,通用正在變的越來越好,甚至比所有曆史時期都更好的時候,它破産了。

曾有人對通用的破産做反思:是不是通用早一點變革,而不是花15年才開始覺悟又花10年慢慢執行,就可以免于破産?

在2010年的《美國生活》節目中,我們似乎可以得到答案:

弗蘭克·朗菲特:從一開始,通用汽車公司的高管就派出了16位新秀來幫助創立NUMMI,《華爾街日報 》記者將他們稱爲NUMMI先鋒隊員(或者稱爲突擊隊)。16位中的一位是馬克·霍根(後來的通用汽車副總裁),他說,如果通用汽車能夠實施豐田生産系統,那麽這些微小的變化中的每一個都會使通用汽車的利潤增加數十億美元。

另一名先鋒隊員史蒂夫·貝拉說,一旦NUMMI啓動並運行,他和其他15個人就等待部署到其他地方以進行下一階段的任務。但是該公司似乎並不知道該如何處理。

史蒂夫·貝拉:沒有人搭理我們,問問我們這裏有什麽竅門,怎麽把這些方法轉換成我們的優勢?沒有人問過我們這個問題。

弗蘭克·朗菲特:他們爲什麽不這樣做?

史蒂夫·貝拉:這壓根就不在計劃中,如果有計劃的話。至少我們沒人見過什麽計劃。

它從來不是總體規劃的一部分,如果有總體規劃,我們誰也沒看到。

弗蘭克·朗菲特:在NUMMI工作僅兩年後,史蒂夫·貝拉感到沮喪,就離開了通用。沒有來自高層的總體計劃,第一個真正想要嘗試一下NUMMI的生産方式的工廠經理來自離弗裏蒙特600公裏位于範努伊斯的一家通用工廠。這家工廠正面臨關門的危機。

工廠經理叫厄尼·謝弗, 他拜訪了NUMMI, 想采用日本人的生産系統,以爲沒准能挽救他的工廠。但不像在弗裏蒙特工廠,這次豐田不會參與他的工廠的改造,要靠自己實現的轉型,厄尼·謝弗知道事情不容易。

弗蘭克·朗菲特:範努伊斯生産火鳥和卡瑪洛,它的聲譽並不比弗裏蒙特工廠好。因此,厄尼·謝弗聘請了在NUMMI的UAW領導人布魯斯·李,幫助培訓工人。

他們關閉工廠兩周,對每個人進行團隊概念和質量控制方面的培訓。不過這次沒有日本培訓之行,沒有熱淚盈眶的壽司聚餐,並且從一開始,員工就將信將疑。

拉裏·斯皮格爾是另一位NUMMI先鋒隊員。他也到過範努伊斯,以幫助在那裏啓動豐田系統。

弗蘭克·朗菲特:通用汽車沒有威脅要關閉工廠嗎?

拉裏·斯皮格爾:他們不相信。

弗蘭克·朗菲特:這是弗裏蒙特和範努伊斯之間最大的區別,範努伊斯沒有經曆關廠。如果工人們失業一兩年後,你再提供機會給他們,要他們改變就容易多了。沒有經曆過失業的痛苦,許多工會成員只會視豐田系統是一個讓他們丟掉工作的威脅。這有一定道理,因爲初步導入豐田系統後範努伊斯裁掉了四分之一的工人。效率越高所需人力就越少。

十七

佐藤正明在《豐田領導者》裏說:“豐田的管理其實根本沒有什麽秘密可言。我親眼目睹了豐田發展曆史的一半,因此這本書就是我所看到的一切的總結。在全書中,我試圖不斷地向大家指出,豐田的管理其實沒有什麽秘密可言。豐田的成功歸根結底一句話,那就是不斷的努力。”

“例如,就拿大家口口相傳的豐田生産系統(TPS)來說,所有的海外汽車生産商費盡了所有心思希望能夠全盤照搬這一系統。在日本和美國,也出版了無數分析這一系統的書籍。但是,這些書中的大多數,說白了,不過就是技術指導手冊而已。事實上,TPS可不像聽上去那麽美好或者那麽簡單,光憑讀一下這些書就能掌握得到。那些花費精力參觀了豐田工廠並且下力氣亦步亦趨地遵循豐田手冊的競爭對手在推行這一系統的時候,無一例外地都碰到了很多困難,其根本原因就在于他們並不理解這個TPS最早是怎麽誕生的。”

豐田生産方式的核心是現場管理,而現場的問題並非坐在辦公室裏就可以發現,有些技術或管理人員幾乎每天都在車間轉悠,但是未必能發現什麽問題。大野耐一和他的手下,往往要在一個崗位旁看上幾天甚至十幾天,才能發現問題所在。

豐田生産方式是從很早就起步的。早期的工廠管理缺乏規範,特別是生産不能均衡進行,造成月初松月末緊或者時松時緊,松時人員設備閑置、生産能力浪費、勞動紀律松馳;緊時加班加點突擊生産,容易粗制濫造忽視質量,且工人疲勞,易出安全事故,設備長時間連續工作得不到正常保養,易出設備故障。事故多、停産多,任務難以完成,就要求加班突出。突擊加班多,生産不正常,事故就增多,往往形成惡性循環。只有實現均衡生産,建立起正常的生産秩序,生産能力才能得到充分利用,才能保證有穩定的産品質量。

目前很多汽車生産線節拍在60秒左右。理想的均衡生産狀態是按設計節拍進行,不要中斷,不要改變。

但是“天有不測風雲”,汽車2-3萬個零部件、總裝線上千個工位,任何一個環節出問題,都會打亂節拍。

爲了保證均衡生産,設備、工裝要始終處于良好狀態,材料、毛坯要供應准時,工人技術平和出勤率良好、穩定,各個環節都提供保障才能實現生産的均衡,尤其是在壓縮在制品的況下組織均衡生産難度更大、更艱巨。爲實現均衡生産,企業要每月按銷售要貨計劃編制裝車計劃,並根據市場需求,適時調整,做到不暢銷的産品迅速停止生産,市場暢銷的産品盡快作出安排,初步實現了多品種汽車混流裝配,不斷提高均衡生産水平。

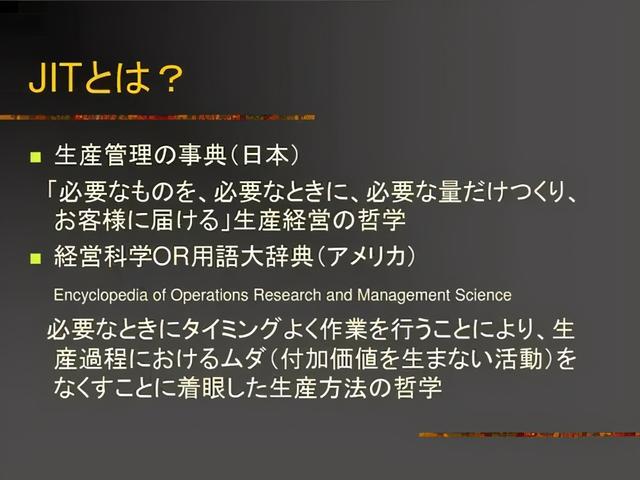

因此,豐田JIT生産方式的基本思想是“只在需要的時候,按需要的量,生産所需的産品”,也就是追求一種無庫存,或庫存達到最小的生産系統。JIT的基本思想是生産的計劃和控制及庫存的管理。

日本人下了幾十年的笨功夫,才取得一些成果,但是聰明過人的羅傑·史密斯很快就看明白了這一點。

佐藤正明說:“1984年春天,我有機會和來日本參觀的通用汽車的董事長羅傑•史密斯見面。當時,羅傑堅持認爲,‘我們本以爲TPS有什麽難以捉磨的秘密法門,現在我發現它沒什麽神奇的,借助電腦的幫助,我們完全可以制造出比豐田質量更優異的産品。’”

羅傑•史密斯被業界譽爲策略規劃專家、成本分析高手。對羅傑·斯密斯來說,NUMMI被認爲是“土星”計劃的第一步,他認爲要擊倒日本,就必須加入他們的行列:“讓我們走出這個狹窄的圈子,去發現其他人知道的是什麽?和豐田的合作,至少可以讓通用獲得日本最新汽車技術和管理方法的第一手資料。”。

“土星”計劃的第二步是耗資30 億美元成立一個專門生産“土星”的工廠,生産設備 是最先進的集合,從元件生産到裝配成車,均采取一個節拍作業的方式,不必爲外來零件的遲延而浪費時間。

第三是重整勞資結構。史密斯認爲要和日本競爭,不降低勞工成本就一切淪爲空談。于是土星公司招兵買馬的對象是要有團隊精神的人,條件是勞資雙方一起工作,共同決策,盈虧均沾,資方不得任意遣散勞工,勞工不得動辄要脅罷工。

土星肩負的使命是使美國的汽車工業脫胎換骨,扭轉乾坤,再創生機。經過長達八年的努力,“土星”終于在衆所矚目、千呼萬喚中正式問世。據說,這部車采用的是先進的四汽缸鋁制引擎,具有強大爆發力,加速到 60 哩只需八秒鍾,每加侖汽油可行駛 35~40 哩,售價則爲11000~12000 美元。

第一款車土星汽車在1991年開始生産上市。1993年在JD Power新車質量調查中名列第三名,僅次于Lexus與Infiniti,勝過豐田汽車,1997年則與Lexus並列第一。

它是通用汽車在整個90年代不多的亮點,也是美國汽車對于日本車侵入美國市場最強有力的反擊。無論品牌、産品、生産流程、公司組織結構還是經銷商體系都煥然一新。《華爾街日報》評價能夠在一處搞創新就已經不容易了,土星竟然在所有方向上都在革新。

土星成爲通用汽車挑戰本田、豐田和日産的有力武器,取得了空前的成功。調查結果顯示,70%以上的土星用戶是原本不打算購買通用汽車的,超過一半的土星用戶原本是進口汽車用戶。在長期的發展中,土星建立的實力能夠通過適當的管理和投資保持下來。

但是,對通用汽車來說,這一選擇並不輕松。土星自己的贏利步伐也相當緩慢——一方面是由于汽車行業本身的利潤就不高,另一方面是由于汽車産量仍顯不足,雖然土星早在1993年就已實現贏利,但其全部投資所産生的回報還遠不能令人滿意。由于相對贏利能力不足,土星很難在通用汽車的資源和新産品上與其他品牌競爭。事實上,1993年,通用汽車大幅削減了廣告預算,削減了增加經銷商數量的計劃,並推遲了提供翻新服務和增加乘客安全氣囊的計劃,土星的銷售額受到了很大的考驗。

土星最大的悲劇是通用錯誤的品牌擴張戰略。通用內部一種聲音認爲土星並沒有抵擋住豐田、本田和日産,反而把雪佛蘭等品牌的用戶吸收到了土星那裏。土星銷量的增長並沒有帶來通用整體利潤的增長。

通用汽車還必須考慮雪佛蘭的定位問題。長期以來,雪佛蘭一直被定位爲通用汽車的入門級汽車。20世紀90年代初,雪佛蘭銷售量急劇下降,急需新産品的推出,對通用汽車此時仍大量給土星投資的做法非常不滿。雖然立場更爲客觀的旁觀者一致認爲土星的銷售奇迹根本不會在這種模式下實現,但雪佛蘭在土星品牌身上投下了不小的陰影——因爲它必須健康地存活下來,尤其是要在中型轎車市場上占有一席之地。

通用汽車的另一個戰略應該是將土星頗具開拓性的做法運用于通用汽車的其他部門,與其“在通用汽車公司內部傳遞知識、技術和經驗”的使命保持一致。事實上,奧茲莫比爾的戰略是實現“土星化”——通過品牌形象中心,對奧茲莫比爾員工及其3 000家主要由土星員工組成的經銷商進行爲期一周的培訓。這個培訓課程包括建立團隊和顧客互動課程,(Aurora)汽車開始銷售之前,經銷商都必須參加這兩個課程)。“奧茲莫比爾簡單定價法”是零售商不許討價還價和不拿回扣的做法,這一定價法僅限于最受歡迎的幾款車型,它們吸收了土星最出色的設計。

然而,將土星的成功模式移植到奧茲莫比爾和通用汽車其他部門並非易事,面對著長期以來固有的系統、強硬的對抗團體、已經建立的經銷商結構和文化以及內部對土星成功表現的怨恨,變革非常困難。

研究者認爲:通用汽車作爲背書品牌,可能會對土星品牌造成損害,妨礙它建立運營成功所要求的感知質量和品牌形象。出于這個原因,從一開始就避免將土星與通用聯系起來是明智的。但是,土星遲早會將自己的品牌資産借給通用汽車,成爲幫助母品牌新生的有力武器。但是,這就要求有兩個必備條件。首先,作爲獨特的品牌和企業,土星必須自己站穩腳跟,這樣,才能將通用作爲品牌背書者對土星産生的負面影響降到最低;其次,其他部門需要切實達到土星的質量水平和客戶關系水平。

但是這些都很難。

2009年,土星汽車與龐蒂克、悍馬被宣告爲重整後取消品牌。土星並沒有等到通用的複興,在2010年壽終正寢。

十八

羅傑·史密斯還在底特律東區蓋了個漢特蘭克廠。這是通用以“機器人”當工人的樣版廠。或者用羅傑自己的話來講:“漢特蘭克是最先進的自動化設備廠,通用將依靠自動化在市場競爭中獲勝。”

漢特蘭克工廠裝備有 260 個閃閃發亮的機器人,從焊接、組裝到塗漆完全自動化。高性能的攝影機和電腦則監督、檢查和控制整個生産過程。

羅傑用他心目中的樣板廠生産兩款最新型的轎車。他極爲自豪地領著豐田英二參觀漢特蘭克工廠,並問豐田英二感觀如何?

豐田英二沉默不語。事後他苦笑著說:“真不好意思批評。”

漢特蘭克工廠的機器人故事足可寫一部傳奇:不知哪個指令出了錯,一個幹塗漆活的機器人,對經過的任何東西全部噴漆,就是不噴汽車;而一個安裝擋風玻璃的機器人,卻專門把玻璃砸爛。裝配線上的機器人所造成的混亂更是麻煩,它們經常把零件裝入不同的車型裏。還有些機器人不夠耐用,經不起連續重複的裝配工作,一損壞就停止動作——換句話說,它們經常連招呼也不打就毫無商量余地“罷工”了。

後來羅傑只好派一批工人從旁監視機器人幹活,一旦機器人“發瘋”,就趕快把生産線停下來,待修正後再繼續。一位督工形容漢特蘭克廠生産過程:“如同觀賞慢動作電影,甚至還經常停格不動。”

到了這一步羅傑仍然意識不到人是無可替代的,自圓其說地分析:“出錯原因是機器人不夠完善。”又投進大把錢去研制新一代機器人。以至他的副手們都歎息:“羅傑總是用 100 萬塊錢去解決價值 1 塊錢的問題。”

大衆的哈恩也搞過一個類似的54 號工廠,是投資 21 億馬克建成的“世界上最先進的高度自動化工廠”, 有1200 台機器人,裝配新型的高爾夫汽車。廠區看上去十分壯觀,裏面鋪著幾十公裏長的鐵軌,面積相當于一個摩納哥。哈恩曾得意地宣稱:“大衆的機器人動作精確,和真人幾乎沒有差別。”

但是參觀者看到什麽呢?

在一個焊接前保險杆的機器人工作站前,來自監視器的聲音一遍遍重複“更換螺絲”、 “重新鎖裝”,而機器人卻恍若未聞。

負責“協助”的工人發明出一個好辦法,幹脆走到待修區按下一個電鈕,讓未完成的車子移到下一個工作站。

參觀者問工人爲什麽這樣做?工人坦然回答:“它總是這個樣子,不如讓我們的工匠去解決問題。”

短短 20 分鍾內,參觀者看到 3 輛高爾夫有 2 輛沒有完成焊接。

而在生産線的末端, “工匠”們則忙得滿頭大汗,用手工解決機器人遺留的各種問題。

麥克杜菲認爲,底特律所有的失敗中——掌控小型車的失敗、削減成本的失敗、對汽車工人聯合會強硬的失敗、提高燃油效率的失敗——最大的錯誤可能在于學習的失敗。

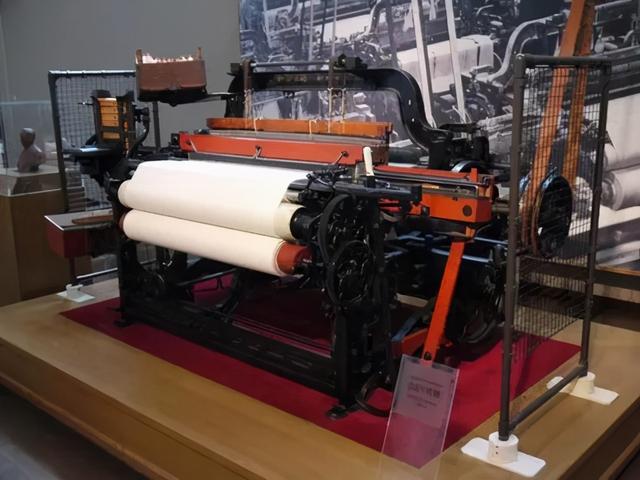

1924年豐田佐吉成功地開發了豐田自動織布機,在高速運轉時可以准確無誤地交換緯紗梭子,在世界上是首創。這種自動織布機可以連續運轉,一個工人能同時照看30多台,大大提高了生産效率。

以前的織布機在織造過程中,如果一根經線斷了,或者是緯線用完了,必須靠人巡回檢查發現,然後停車處理,不然就會出現大量的不合格品。大野耐一認爲,“一切問題都歸結于機器”是一件需要高度警惕的事情。因爲機器沒有能力辨別是非,更不可能發現問題和解決問題。于是大野在“自働化”時代中提出了自己的“自働化”的概念:讓機器也有人的智慧——當機器生産出了不合格的産品時,就會“自動”停下來。

“一有異常馬上停機,絕對不生産次品”,“人不做機器的看守奴”,這是豐田佐吉專注于‘自働化’發明的根本所在。

十九

其實,豐田生産方式來源于美國:福特生産方式、泰勒的科學管理、戴明的全員質量管理。

1898年,在一次調查中,泰勒發現搬運工一次可鏟起3.5磅(約1.6公斤)的煤粒,而鐵砂則可鏟起38磅(約17公斤)。爲了獲得一天最大的搬運量,泰勒開始著手研究每一鍬最合理的鏟取量。泰勒找了兩名優秀的搬運工用不同大小的鐵鍬做實驗,每次都使用秒表記錄時間。發現:一鍬鏟取量爲21.5鎊(約10公斤)時,一天的材料搬運量爲最大;在搬運鐵砂和煤粒時,最好使用不同的鐵鍬。在此基礎上,泰勒設定了一天的標准工作量,對超過標准的員工,給予薪資以外的補貼,達不到標准的員工,則要進行作業分析,指導他們的作業方式,使他們也能達到標准。結果,在3年以後,原本要五、六百名員工進行的作業,只要140名就可以完成,材料浪費也大大降低。在另外一項生鐵搬運實驗中,泰勒采用了計件工資制,工人每天搬運量從12-13噸提高到47噸,由于采用科學操作,工人並不感到疲勞,日薪也從1.15美元(當時的標准工資)升到1.85美元,勞動生産率提高很多。

德魯克曾在《新現實》中稱贊道:泰勒表明,增加生産的真正潛力在于“更聰明”地工作。他不僅極大地提高了産量,而且在增加工人工資的同時,使降低産品價格和增加對産品的要求成爲可能(事實上,泰勒要求工廠主必須大幅度提高工資,有時甚至高達3倍,否則,他拒絕提供幫助)。由于有了泰勒,就業的藍領工人的人數越多,相應的在收入和生活水准上“中産階級” 和資産階級的人數也就越多。德魯克從一個側面說明了泰勒制在提高生産效率,促進經濟和社會發展方面所起到了積極的作用。

德魯克認爲,20世紀早期的美國勞工絕大多數未受過教育,不善于表達自己,也對工廠體系不習慣。對他們來說,嚴格規定的工作步驟是切實有用的。正是由于美國把泰勒的方法系統地運用于工人培訓上,它才能開展戰時生産,最終打敗日本和德國。

第二次世界大戰以後,泰勒式的勞動培訓由美國擴散到其他發達國家,成了各國經濟發展的一種真正有效的手段。“現代史上所有早期經濟大國 — 英國、美國、德國,都是通過在新技術領域居領先地位而崛起的。戰後的經濟列強首先是日本,然後是韓國、台灣、香港、新加坡,都把自己的興起歸功于泰勒的培訓。勞動培訓使它們能很快就讓基本上仍是工業化前的、低工資的勞動力擁有世界級的勞動生産率。戰後時期,泰勒的勞動培訓成了經濟發展惟一真正有效的手段。”

不了解的人似乎認爲泰勒制是榨取工人血汗的罪惡制度。

實際上,泰勒特別重視人的作用,他在《車間管理》中強調:“任何一種制度都不能不需要真正的人。制度和誠實可靠的人都是需要的,而在實施最好的制度後,其成就將與管理的能力、言行一致性和管理中受人尊重的權威的高低相一致。”因而,泰勒制不僅注重對效率的追求,還在各個工廠首次建立了人事部門。在推行泰羅制的企業中,人事部門負責職業分析選擇、培訓和引導公司員工,定期接見員工,傾聽員工的各種意見,照顧那些因發生事故或生病而不能工作的員工。這個部門在改善勞資關系,贏得工人的尊重和信賴方面,具有重要的作用。在一定意義上可以說,離開了對工人的關懷,不能調動工人的積極性,就沒有泰羅制。

但是,在當時的美國,泰勒得不到工人的認可,工人們罵他爲“工賊”,威脅要“搞他”。和他關系比較親密的工友則建議他,不要走路回家,因爲回去的冷僻小道上,可能會遭到工人的襲擊。好在泰勒還是躲過了這一劫。

晚年,泰勒被迫參加美國國會舉辦的關于泰勒制的聽證會,接受質疑。這真的夠悲催的,一個知識分子,花費了大量精力研究作業效率提升,而且是開創性的,卻無法得到工人和社會的認同。

威廉·愛德華茲·戴明畢業于耶魯大學,在紐約大學任教長達46年。戴明的主要貢獻在于提出了全面質量管理,持續改善,員工參與,團隊精神等。他改進了休哈特的PDSA循環爲PDCA循環,被奉爲戴明環,成爲最基本的質量管理工具,後來成爲豐田生産方式的核心方法之一。

40年代,戴明反複強調質量控制的重要性,不斷進行質量管理的培訓,試圖把統計學運用于工業生産。不過,他的呼籲在美國反應寥寥,沒有多少人對他的建議和課程真正有興趣。

1947年,戴明接受盟軍最高指揮部的征召,赴日本幫助日本的戰後重建。戴明到日本的本來意圖,是指導日本人進行人口普查,講授統計與質量管理。1950年,戴明受日本科技聯盟邀請在日本四大城市授課,可能是吸取了在美國的經驗教訓,戴明在日本的講座不再突出他擅長的統計學,而是突出質量管理。

在東京授課時,面對控制著日本80%資本的最有實力的21位企業家,戴明強調:“大多數的質量問題是管理者的責任,不是工人的責任,因爲整個愚蠢的生産程序是由管理者制定的,工人被排除在外。”同時,他指出:“如果能爭取一次把事情做好,不造成浪費,就可以降低成本,而毋需加大投入。”

日本人問戴明:要把日本由一個制造劣質低檔産品的國家轉變爲能生産高質量産品、在國際市場上具有競爭優勢的國家,需要多長時間?戴明預言:“只要運用統計分析,建立質量管理機制,5年後日本的産品質量就可以超過美國。”

1951年日本政府設立戴明獎,以獎勵在嚴格的質量管理競賽中獲得優勝的公司。

戴明被譽爲日本的質量管理教父。在隨後的30年間,戴明在日本各地舉辦質量管理培訓講座,傳授他的管理思想。據說當時日本每5個企業中的最高領導人就有4人曾聽過他的講座。

日本的企業界對戴明感恩戴德,在豐田公司東京總部的大廳裏,有三張比真人還大的照片,其中一張是豐田的創始人,另一張是豐田現任總裁,第三張比前兩張都大,就是戴明。

1980年,電視制作人梅森女士制作了紀錄片《日本行,爲什麽我們不行?》,由美國廣播公司在全美播出。這部電視片贊揚了日本的制造業,主角卻是戴明。一夜之間,戴明成爲美國質量管理的明星。

從此,戴明變成了大忙人,邀請他的企業包括福特、通用、摩托羅拉等著名公司,他幫助美國的企業開始了長期的生産品質改善和管理體制變革。

從1981年起,戴明在全美各地舉辦獨特的“四日研討會”,每年在20次以上,聽衆達2萬多人,後來編輯爲《戴明管理四日談》,在美國管理界産生了巨大的影響。有些媒體甚至稱戴明則是美國的企業管理之父,還有的稱戴明爲第三次工業革命之父。

1983年,戴明當選美國國家工程院院士;1986年,入選位于戴頓的科技名人堂;1987年,當時的美國總統裏根給戴明頒發了國家科技獎章;1988年,美國國家科學院又給他頒發了傑出科學事業獎;1991年,進入汽車名人堂。

所以,豐田真沒有什麽秘密可言。