引言

21世紀是海洋的世紀,海洋在國家經濟發展及維護國家主權的地位更加突出。21世紀以來,世界新增油氣儲量和産量已主要來自于海洋。預計到2015年末,海洋油氣産量占全球總産量的比例將分別達到39%和34%。我國海洋油氣資源儲量巨大,而海上石油資源探明程度約爲12.3%(世界平均約爲73.0%),天然氣資源探明程度約爲10.9%(世界平均約爲60.5%),探明率遠低于世界平均水平,因此我國海洋油氣資源勘探開采潛力巨大。

海洋環境條件惡劣,沒有高性能材料作爲保障,海洋油氣開發將受到很大制約。近年來,我國海洋石油裝備材料雖已取得長足進步,但與國際先進水平和我國發展需求相比,仍然存在諸多差距和不足。首先,對于海洋石油裝備關鍵及核心材料,我國尚不能完全自給。例如海洋自升式平台用大厚度(厚度超過150mm)齒條鋼,低溫環境用高強度F級平台鋼,水下井口和采油樹用超級雙相不鏽鋼、鐵鎳基合金、鎳基合金等,在性能穩定性及批量供貨能力等方面還與國外存在差距。其次,我國海洋石油裝備材料應用研究基礎薄弱,無法對材料的合理選用提供技術支持。主要體現在:1)材料基礎數據匮乏,如缺乏相關的材料標准體系;2)材料服役條件(環境和載荷)研究不足,如材料在海洋環境下的腐蝕數據掌握還不全面,限制了國産材料在設計中的選用。再次,裝備上下遊企業溝通及合作不通暢,造成裝備領域與材料制造環節的脫節,導致材料單位無法根據裝備需求研究開發新産品,裝備企業舍近求遠采購國外高價材料,而對國內已開發的成熟材料不聞不問。鑒于以上原因,導致我國海洋石油裝備材料的研發及應用無法滿足工程需求,已成爲制約海洋石油裝備發展的主要瓶頸。因此,發展高性能海洋石油裝備材料對于海洋油氣資源的高效開發利用有著重要的戰略意義。

一、海洋石油裝備材料的特殊要求

與陸地環境相比,海洋環境更爲苛刻、複雜。海洋石油裝備材料在安裝、服役期間會承受多種載荷的影響,同樣,也會受到海水或/和油氣介質引起的腐蝕,以及可能遇到的低溫或高溫環境的作用。

海洋石油裝備材料的載荷條件根據産生原因可分爲:建造載荷、功能載荷、環境載荷以及偶然載荷。建造載荷是系統在建造時,包括安裝、試壓、試運行、維護和維修産生的載荷。功能載荷是指系統在運行期間,本身存在的載荷和由于使用所引起的載荷。環境載荷即周圍環境作用于系統上的載荷,其包括風載、流體動力載荷、波浪和海流載荷、冰載荷、地震載荷等。偶然載荷是指異常和意外情況下施加于管道系統上的載荷。海洋石油裝備材料在建造和服役期間,要充分考慮評估各種載荷單獨或複合作用的影響,確保材料滿足服役要求。

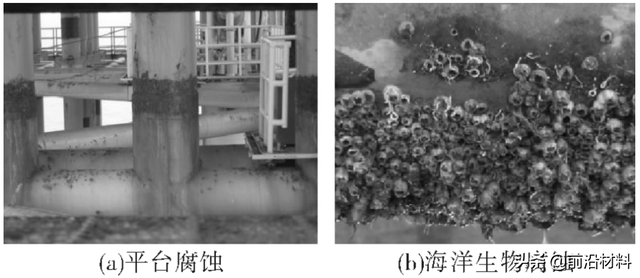

海洋腐蝕是海洋環境區別于陸地環境的主要表現之一。海水鹽濃度高、富氧,並存在著大量海洋微生物和宏生物,加之海浪沖擊和陽光照射,海洋腐蝕環境較爲嚴酷。另外未經脫水、脫H₂S和CO₂的油氣介質是典型的CO₂、H₂S、Cl-共存環境,可對接觸到的材料産生嚴重的腐蝕作用。海洋腐蝕已成爲影響海洋裝備設施服役安全性和使用壽命的重要因素,應引起高度重視。按照國內外公認的統計,腐蝕損失約占國民經濟生産總值的3%-5%。2014年我國GDP總量超過63萬億,按3%計算,腐蝕經濟損失超過1.89萬億人民幣。其中海洋腐蝕占有很大的比例。主要的海洋腐蝕形式包括均勻腐蝕、點蝕、應力腐蝕、腐蝕疲勞、腐蝕磨損、海生物(宏生物)汙損、微生物腐蝕、H₂S/CO₂腐蝕等。典型腐蝕現象如圖1所示。

圖1海洋腐蝕

同時,海洋環境的溫度並不是一成不變的,海水溫度隨緯度、季節和深度不同而發生變化,油氣介質的溫度也隨地質條件、開發階段的變化而有所不同。北極地區的極限低溫接近-60℃,新采油氣溫度達到100℃以上。環境溫度的變化不僅引起材料腐蝕速率的變化,同時也引起材料性能的改變。低溫環境可能導致材料的低溫脆斷,高溫環境對材料的耐熱性、抗蠕變性能以及高溫穩定性提出更高要求。

可見,海洋石油裝備材料承受苛刻的服役條件,包括載荷條件和環境條件。而多數情況下,載荷條件和環境條件並非單獨起作用,常常共同疊加作用于系統材料,進一步加劇服役條件的複雜性,易導致材料的加速破壞。以深海油氣鑽采爲例,螺杆鑽具壽命僅爲80h,鑽铤壽命僅爲200h~500h,震擊器震擊次數僅爲100次,隨鑽震擊器的工作時間僅15d~30d,所用材料在強度、耐蝕性等方面暴露的問題嚴重影響了深海油氣鑽采工作的開展;深海立管與采油樹等特殊部位管接頭、臍帶纜、系泊鏈、萬向軸等軸類耐蝕承力結構件、各類深海泵體、閥門、固定銷、各類緊固件等均存在強度、腐蝕等方面的問題。爲此,在海洋石油裝備材料的選用方面,須秉承從服役條件出發的設計理念,使材料滿足最低服役條件要求,以保障海洋石油裝備的安全運行。

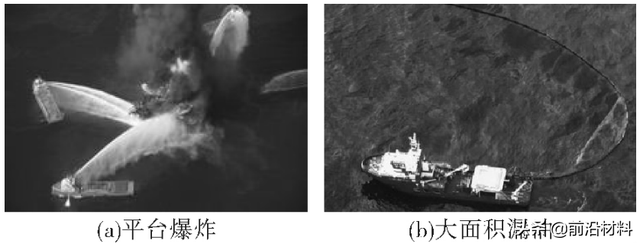

海洋石油裝備處于複雜多變的海洋環境中,安裝和維修不僅價格昂貴,且操作較爲困難。海洋石油裝備一旦發生失效事故,將造成重大的經濟損失,甚至可能導致油井報廢、環境嚴重破壞以及人員傷亡等多重後果。1988年,北海PiperAlpha平台發生爆炸事故,導致167人死亡,62人受傷,直接經濟損失近28.7億英鎊,堪稱目前世界海洋石油工業史上最嚴重的一次災難性事故。2010年,英國BP公司在美國墨西哥灣租用的鑽井平台“深水地平線”發生爆炸,導致數人死亡或失蹤,並造成大量石油泄漏,釀成一場史無前例的經濟和環境慘劇,如圖2所示。鑒于以上原因,海洋石油裝備必須具備高的安全性、可靠性,這對海洋石油裝備材料的性能均勻性和質量穩定性提出了更高要求。

圖2墨西哥灣平台事故

二、海洋石油裝備材料的應用現狀

1.碳鋼與低合金鋼

在海洋石油裝備材料中涉及的碳鋼和低合金鋼,主要包括平台用鋼、鑽機井架及底座用鋼、管線鋼和立管用鋼等工程結構鋼,以及鑽機(井架及底座外)、水下井口頭、采油樹、防噴器、管彙等設備零件用調質鋼、低碳馬氏體鋼、滲碳鋼、滲氮鋼等機械制造用鋼。

1.1工程結構鋼

- 平台用鋼

平台用鋼開始于19世紀末,初期在淺海水域使用棧橋作爲平台,采用棧橋用鋼。1947年,鋼質導管架平台首次出現于墨西哥灣。此後海洋平台得到了迅速發展。現有的平台用鋼是由船板鋼或壓力容器用鋼移植而來,主要參考ABS、BV、CCS、DNV、GL、LR、KR、NK、RLNA等九大船級社規範。中國船級社(CCS)材料與焊接規範規定了一般強度、高強度以及高強度淬火回火鋼等三類強度級別鋼種,每一強度級別又按照韌性要求不同,細分爲多個質量級別(A、B或F、D、E)。除船級社規範外,平台用鋼還常采用EN10225、GB/T712、YB/T4283、APISpec2H、APISpec2W、APISpec2Y以及ASTMA514/A517等標准。目前,平台用鋼的最高強度級別達到690MPa,最低沖擊試驗溫度爲-60℃(F級)。爲保證鋼材性能,對這類鋼的內在質量要求較高,既要求鋼中含有較低的有害元素和氣體、夾雜物數量,又要求鋼材具有良好的表面質量。

- 井架與底座用鋼

井架及底座是鑽機的重要組成部分。井架及底座最早采用A3或16Mn工、槽、角鋼,致使井架及底座比較笨重。目前井架及底座用鋼主要選用低合金高強度鋼。這類鋼在GB1591-1988標准中稱爲低合金結構鋼,在1994年標准(GB1591-1994)中改稱爲低合金高強度結構鋼。現行的GB/T1591標准中包括了Q345、Q390、Q420、Q460、Q500、Q550、Q620和Q690等八個強度級別。鋼材可以熱軋、控軋、正火、正火軋制或正火加回火、熱機械軋制(TMCP)或熱機械軋制加回火狀態交貨。通過添加Mn、Si、V、Nb和Ti等合金元素,低合金高強度結構鋼在提高強度的同時,保證了良好的塑性和韌性,以及較好的可焊性和冷加工性能。另外YB/T4274中的SM490YB、SM490B、SM400B等熱軋H型鋼也被用于制作鑽機井架及底座。隨著超深水鑽井的開發,井架及底座用鋼向高強輕量化發展,Q420、Q460等高級別鋼種將大量使用。高強度鋼種的使用,可大幅度減輕結構自重,明顯提高井架及底座的承載能力。

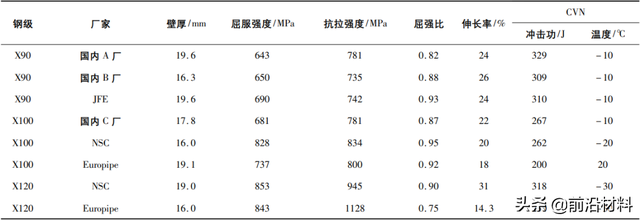

- 管線鋼

管線鋼主要采用APISPEC5L、ISO3183標准,對于海底管道用管線鋼同時也執行DNV-OS-F101標准。由于早期油氣管道管徑小、壓力低以及冶金技術的限制,直至20世紀40年代末管道用鋼一直采用C、Mn、Si型的普通碳素鋼,典型化學成分爲:0.1%~0.25%C,0.40%~0.7%Mn,0.1%~0.5%Si,以及S、P和其他殘存元素。隨著管道工程對鋼管要求的提高,管線鋼開始采用低合金高強度鋼。與普通碳素鋼一樣,普通低合金高強度鋼主要在熱軋或正火狀態使用。隨著管道輸送壓力和鋼管管徑的增加,1967~1970年期間API5LX和5LS增加了X56、X60和X65鋼級,從此管線鋼進入了微合金化和控軋生産階段。管線鋼成爲了國內外微合金化技術應用的典型代表。目前,管線鋼的最高強度級別爲X120。冶金技術、TMCP技術以及超快冷技術的進步,使現代管線鋼具備了優異的綜合力學性能,見表1,X90、X100及X120高鋼級管線鋼均具有優異的強韌性匹配,其中X120管線鋼屈服強度超過840MPa,-30℃沖擊功大于250J。管線鋼生産幾乎應用了冶金領域近20多年來的主要新工藝、新技術和新設備,TMCP工藝生産的管線鋼及鋼管在海洋石油裝備中的應用也越來越廣泛。

表1典型高強度管線鋼管的力學性能

目前,國外海底管道中應用的最高級別管線鋼爲X70,鋼管壁厚最大爲41.0mm。我國海底管道建設中普遍應用的是X65管線鋼,鋼管最大壁厚爲31.8mm。2012年完工的南海—荔灣輸氣管道工程項目代表了國內海底管道建設的最高水平,開創了我國1500mm作業水深的管道工程記錄。爲適應海底管道的安裝要求和服役環境,與陸地管線鋼相比,海底管線鋼的合金設計更爲嚴格,其特點爲:(1)低的碳含量;(2)低的碳當量;(3)低的S、P含量。另外,海底管線鋼在性能和其他方面的主要特征還包括:(1)高的形變強化指數和均勻伸長率;(2)低的屈強比;(3)優良的縱向拉伸性能;(4)低的鑄坯中心偏析,良好的厚度方向的均勻性,低的斷口分離和層狀撕裂的幾率;(5)嚴格的尺寸偏差和精度控制;(6)良好的焊接性。

管線鋼除主要用于陸地和海底油氣輸送管道外,也是當前隔水管的主流材質,主要采用X65-X80鋼級,其特點是剛性好,抗海流、海浪等外載能力強。隔水管主管性能要求主要參考APISpec5L《管線管規範》、DNV-OS-F101《海底管線系統》、DNV-OS-F201《動態立管》、APISpec16F《海洋鑽井隔水管設備規範》、APIRP16Q《海洋鑽井隔水管系統設計、選擇、操作和維護的推薦做法》、ISO13628-7/APIRP17G《石油和天然氣工業水下才有系統的設計與操作第7部分完井修井隔水管系統》等標准。爲了抵禦超深水域惡劣的環境載荷,隔水管通常采用具有較高疲勞特性的鋼,現行一般選用X80鋼級直縫埋弧焊管,並且正在向更高強度級別的X100和X120鋼級發展。根據API5L和DNV-OS-F101,深海鑽井隔水管的主要材料API5LX80鋼管需滿足以下性能指標:最小屈服強度555MPa;最大屈服強度705MPa;最小抗拉強度625MPa;最大抗拉強度825MPa;屈強比最大值0.93;延伸率最小值21%;0℃下CTOD最小值0.20mm。

鋼懸鏈線立管(SCR)具有結構簡單,造價低,適用水深較大等優點,廣泛應用于深水和超深水的海洋油氣開發中。與鑽井隔水管相同,SCR也主要采用API管線鋼,包括X52、X60、X65以及X70等級別,主要采用無縫管和直縫埋弧焊管。

1. 2機械制造用鋼

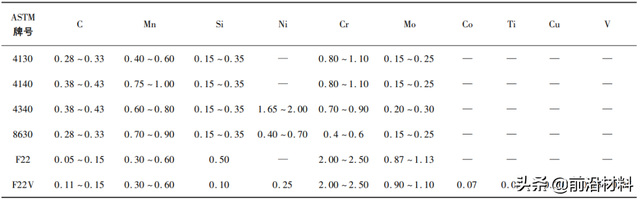

- 調質鋼

在海洋石油鑽采裝備中衆多零部件均采用了調質鋼。例如:在海洋鑽機中,天車軸、井架軸、絞車軸、變速箱軸、水龍頭中心管、頂驅螺栓等用40CrNiMoA,泥漿泵液缸用30CrNi2MoVA,井架滑輪軸、頂驅懸挂套用45CrNiMoVA,轉盤轉動銷用42CrMoA等均屬于調質鋼。國內鑽機用鋼最初主要仿制前蘇聯材料,在此基礎上經過多年發展,目前已形成相對完整的國産鑽機用鋼體系。我國新研制的海洋鑽機也基本采用了國內牌號。而深水油氣鑽采用防噴器、井口頭、采油樹和閥門等裝備,因其結構及控制系統複雜,生産技術難度很大,其生産技術被美國少數幾家公司壟斷。因此,這些産品主要執行美國材料標准,常用的調質鋼牌號包括AISI4130、AISI4140、AISI4330、AISI4340、AISI8630、AISIF22(UNSK21590)或AISIF22V(UNSK31835)等。水下鑽采裝備用典型調質鋼的主要化學成分見表2。

表2水下鑽采裝備用典型調質鋼的化學成分( wt% )

除上述鍛鋼件外,鑄鋼如ZG35CrMoA、ZG230-450、ZG40CrNiMoA、ZG27CrNi2MoA等也常通過調質處理,以保證材料具有良好的力學性能。ZG35CrMoA主要用作絞車輪毂、頂驅支座、底座滑輪等;ZG230-450主要用作絞車軸承座;ZG40CrNiMoA主要用作泥漿泵十字頭;ZG27CrNi2MoA主要用于頂驅的上蓋、殼體等。

- 低碳馬氏體鋼

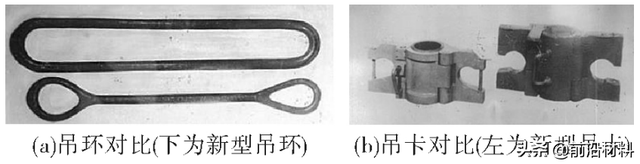

低碳合金鋼經淬火+低溫回火獲得強韌性好的低碳馬氏體,其代替中碳合金調質鋼,可提高零件的承載能力,減輕産品自重。典型案例爲20世紀60年代寶雞石油機械廠與大冶鋼廠和西安交通大學合作,研發了20SiMn2MoVA代替35CrMo制造吊環、吊卡,大幅度降低了産品自重,顯著提高了零件壽命。當時,國産舊吊環、吊卡根據蘇聯圖紙要求,采用35鋼正火或35CrMo鋼調質制造,材料強度水平很低,致使吊環、吊卡極爲笨重,鑽井工人勞動強度很大。寶雞石油機械廠采用20SiMn2MoVA鋼生産吊環和吊卡,吊環自重僅爲蘇聯産品的二分之一到三分之一,而且比美國吊環也輕得多,其疲勞壽命是美國BJ公司同類産品的1.5倍。吊卡的自重也只有仿蘇産品的二分之一。新型吊環、吊卡與老式吊環、吊卡的外形尺寸對比如圖3所示。寶雞石油機械廠用20SiMn2MoVA(淬火低溫回火)代替PCrNi3Mo(淬火中溫回火),使射孔器的壽命成倍提高,並且節約材料費30%。

圖3吊環、吊卡對比

- 滲碳鋼和氮化鋼

不少機械零件要求表面有高的疲勞強度和耐磨性,這就需要進行表面化學熱處理。滲碳鋼和氮化鋼是爲適用于滲碳熱處理和氮化熱處理的需要而發展起來的鋼種。滲碳、滲氮、碳氮共滲可提高硬度、耐磨性及疲勞強度,滲硼、滲鉻可提高耐磨和耐腐蝕性。在海洋石油鑽采裝備零件中最常用的是滲碳、滲氮和碳氮共滲。

海洋石油鑽采裝備零件涉及的滲碳鋼包括頂驅齒輪和齒輪軸用20Cr2Ni4E、傳動裝置齒輪用20CrMnTi鋼、泥漿泵閥體和閥座用20CrMnMo鋼等;典型的氮化鋼包括變速箱錐齒輪用42CrMoA、轉盤軸用40CrNiMoA、變速箱齒輪用35CrMoA等;碳氮共滲鋼包括頂驅牙板、滾輪用20CrMnTi,防噴器卡瓦用20CrMnTi等。

2.低溫用鋼

通常將各種液化石油氣、液氨、液氧、液氮等生産、儲存容器和低溫環境服役的輸送管道及管件,稱爲低溫容器,制造低溫容器所用的鋼以及在低溫環境服役的其他裝備用鋼統稱爲低溫鋼。目前,國內外對低溫用鋼的溫度界限還沒有一個統一的規定。根據GB150《固定式壓力容器》,我國低溫壓力容器定義爲-20℃以下溫度服役的容器。

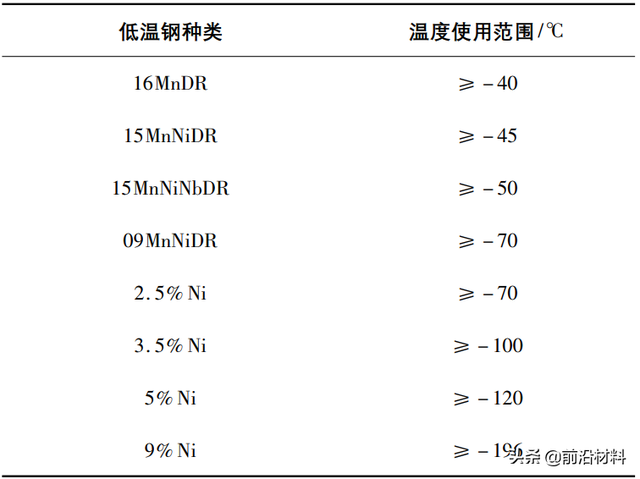

目前,低溫鋼大致可分爲四類:低碳鋁鎮靜鋼、低溫高強度鋼、鎳系低溫鋼和奧氏體不鏽鋼,常用低溫鋼的類型和使用溫度範圍見表3。

表3常見低溫鋼的類型和使用溫度範圍

海洋石油裝備中主要的低溫鋼有低碳鋁鎮靜鋼、低溫高強度鋼和鎳系低溫鋼,主要應用于海底低溫環境、極地或冬季嚴寒海域、LNG船儲罐系統等。在水深超過1000m的海底,溫度常年維持在0℃附近,要求裝備材料須具有良好的低溫韌性。另外,在北極和冬季寒冷海區服役溫度極低,尤其是北極海區最冷月平均氣溫達到-40℃,此環境下使用的平台構件、管系、閥門等裝備需采用E級(滿足-40℃沖擊要求)甚至是F級別(滿足-60℃沖擊要求)的鋼材。LNG(液化天然氣)液化溫度低達-163℃左右,LNG船儲罐材料一般采用9%Ni鋼。9%Ni鋼低溫下具有良好的強韌性,且合金含量少、價格便宜,已逐步取代Ni-Cr不鏽鋼,成爲-196℃級低溫設備和容器的最重要的結構材料,廣泛用于LNG儲罐。

- 低碳鋁鎮靜鋼

這類鋼是以碳-錳爲主要元素的低溫鋼。爲提高低溫韌性,通過降低鋼中的碳含量,提高Mn/C比,降低P、S等有害元素,加入適量鋁以固定鋼中的氮,細化晶粒,提高鋼的低溫韌性,改善時效性能。美國的ASTMA202、日本的SLAA235也屬于此類鋼。

- 低溫高強度鋼

這類鋼以碳-錳爲基,加入少量的鎳鉻提高鋼的低溫韌性,加入少量钼、铌提高鋼的強度,盡量減少鋼中的碳含量,以提高鋼的韌性,改善焊接性能,通過調質處理獲得良好的綜合性能。它不但具有高強度,而且具有較好的低溫韌性,因此它是一種強韌性兼備的材料,廣泛用于制造具有較大壓力的低溫壓力容器。我國在1985~1990年研制的DG50(0.09%~0.15%C、1.00%~1.4%Mn、≤0.60%Ni、≤0.30%Cr、≤0.30%Mo、≤0.06%V,σs≥490MPa、σb:610~755MPa,-46℃時CVN≥47J)、日本的N-TUF50和RIVERACE60L屬此類鋼。

- 鎳系低溫鋼

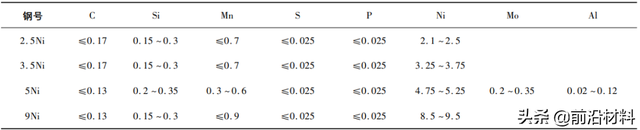

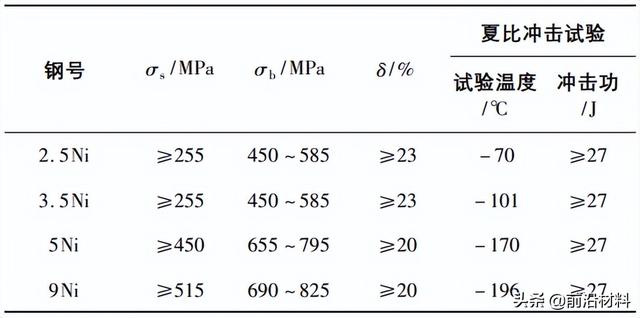

這類鋼是以鎳爲主要合金元素的低溫用鋼。1932年,美國發明了可在-46℃低溫下使用的2.5%Ni鋼,隨後相繼開發了3.5%Ni、5%Ni、9%Ni等鎳系低溫鋼。根據不同的使用溫度確定了不同的鎳含量,形成了2.5%Ni、3.5%Ni、5%Ni、9%Ni等鎳系低溫鋼。隨著鋼中鎳含量的增加,鋼的低溫韌性提高,韌脆轉變溫度降低,它主要用于制造-40℃~-196℃下使用的低溫設備。鎳系低溫鋼的化學成分和主要力學性能要求見表4、5。

表4鎳系低溫鋼的化學成分要求( wt% )

表5鎳系低溫鋼的力學性能要求

3.不鏽鋼

我國不鏽鋼的牌號標准爲GB/T20878,海洋石油裝備中主要采用馬氏體不鏽鋼、奧氏體不鏽鋼、雙相不鏽鋼和沉澱硬化不鏽鋼。

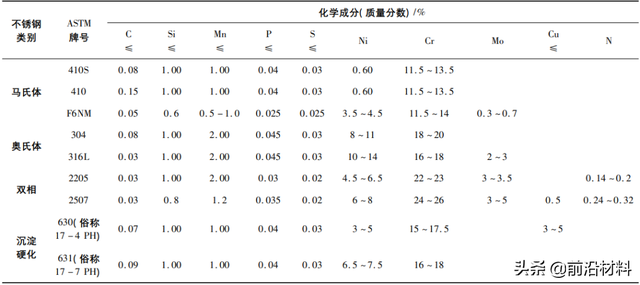

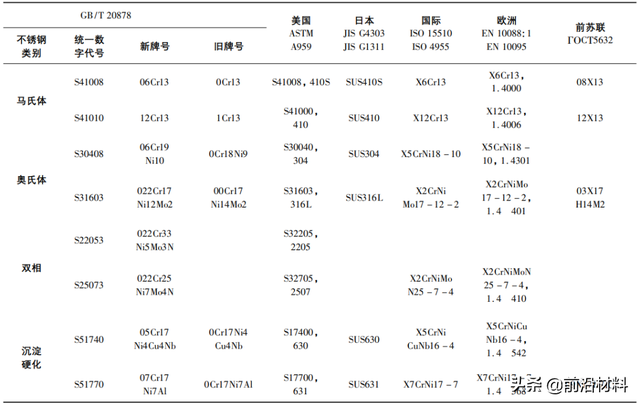

海洋石油裝備常用的幾種典型不鏽鋼的牌號及化學成分見表6,與其他國家或組織不鏽鋼牌號的對照見表7。

表6海洋石油裝備典型不鏽鋼的典型牌號及化學成分

表 7 不同國家或組織不鏽鋼的牌號對照表

- 馬氏體不鏽鋼

基體爲馬氏體組織,有磁性,通過熱處理可調整其力學性能的不鏽鋼。此類鋼碳含量爲0.1%~1.0%,鉻含量爲12%~18%,淬透性好,空冷可得到馬氏體。在氧化性介質(如大氣、水蒸氣、海水、氧化性酸)中有較好的耐蝕性,而在非氧化性介質(如鹽酸、堿溶液等)中耐蝕性很低。海洋石油裝備常用的馬氏體不鏽鋼是410、410SS,在CO₂腐蝕環境下具有良好的抗腐蝕能力。F6NM與410、410SS相比,具有更高的抗腐蝕能力,钼含量的增加改善了抗點蝕能力。

- 奧氏體不鏽鋼

基體以面心立方晶體結構的奧氏體組織爲主,無磁性,主要通過冷加工使其強化的不鏽鋼。奧氏體不鏽鋼含有較低的碳(<0.12%),含有較高的鉻(17%~25%)和較高的鎳(8%~29%),由于鎳的加入,擴大了奧氏體區域,使鋼在室溫下得到單相奧氏體組織,而Cr提高使鋼的耐蝕性比馬氏體不鏽鋼更佳。奧氏體不鏽鋼不僅具有高的耐蝕性,還有高的塑性、低溫韌性、加工硬化能力與良好的焊接性能。此類鋼的典型鋼種爲18-8型奧氏體,如0Cr18Ni9、1Cr18Ni9、1Cr18Ni9Ti等。海洋石油裝備常用的奧氏體不鏽鋼是304(0Cr18Ni9)和316L(00Cr17Ni14Mo2)。

- 奧氏體-鐵素體雙相不鏽鋼

是在奧氏體不鏽鋼的基礎上,調整Cr、Ni含量,並適當加入Mn、Mo、W、Cu、N等元素而形成雙相組織(其中較少相的含量一般大于15%),兼有奧氏體不鏽鋼和鐵素體不鏽鋼的特性。這類鋼具有較好的耐蝕性,還有較高的抗應力腐蝕能力、抗晶間腐蝕能力及良好的焊接性能。與鐵素體不鏽鋼相比,它的韌性高、韌脆轉變溫度低、耐晶間腐蝕和焊接性能顯著提高。與奧氏體不鏽鋼相比,其強度水平高,此外耐晶間腐蝕、耐應力腐蝕、耐腐蝕疲勞性能顯著提高。海洋石油裝備常用的雙相不鏽鋼有2205和2507,用于CO₂腐蝕環境,同時還有高含量Cl-和/或少量H₂S。

- 沉澱硬化型不鏽鋼

是在1-8型奧氏體不鏽鋼基礎上降低了鎳的含量,並加入適量Al、Cu、Mo、P元素,以便在熱處理過程中析出金屬間化合物,實現沉澱硬化。這類鋼的基體爲奧氏體或馬氏體組織,可區分爲馬氏體、半奧氏體和奧氏體沉澱硬化不鏽鋼3種主要類型。在沉澱硬化不鏽鋼中,主要沉澱硬化相包括富銅相-ε相,具有CsCl結構的NiAl金屬間化合物、M23C6、χ相、Laves相、γ‘等,時效相的類型與存在與否和合金成分、熱處理條件等相關。此類鋼具有高強度、足夠的韌性和適宜的耐蝕性,主要用作高強度、高硬度而又耐腐蝕的零件。海洋石油裝備常用的沉澱硬化型不鏽鋼是17-4PH,具有高的強度、硬度和耐腐蝕性能。經固溶和時效後屈服強度大于724MPa,能滿足API規範-60℃低溫沖擊要求,耐蝕性能達到304不鏽鋼的水平。

在海洋石油裝備中,馬氏體不鏽鋼和雙相不鏽鋼可用于水下井口、采油樹、閥門等與井下高腐蝕性流體接觸的承壓件;奧氏體不鏽鋼和雙相不鏽鋼可用于運送含一定腐蝕介質的管線和泵閥等;沉澱硬化不鏽鋼一般用于制造耐腐蝕性要求高,同時又要求高強度的零部件,如水下采油樹閥杆、間隔套、圓柱銷等。具體不鏽鋼的選材需根據井下流體H₂S/CO₂分壓和Cl-含量確定。

4.鎳基和鐵鎳基耐蝕合金

純鎳除具有良好的強度、塑韌性外,在鹵族元素及其氫化物活潑氣體、不含氧和氧化劑的還原性酸性介質中還具有良好的耐蝕性,因此純鎳作爲耐蝕金屬材料得以應用。由于提高耐蝕性的Cr、Mo、W、Cu、Si等元素在鎳中的溶解度遠大于在鐵中的溶解度,因此可通過合金化,發展了一系列上述元素含量較高的鎳基和鐵鎳基耐蝕合金。鐵鎳基合金含鎳30%~50%且鎳與鐵總量不小于60%,鎳基合金含鎳量不小于50%。耐蝕合金根據強化特征,可分爲固溶強化型合金和時效硬化型合金;根據成型方式,可分爲變形耐蝕合金和鑄造耐蝕合金。鎳基耐蝕合金按不同的合金體系,可分爲Ni-Cu、Ni-Cr-Fe、Ni-Mo、Ni-Cr-Mo、Ni-Cr-Mo-W、Ni-Cr-Mo-Cu等類型;鐵鎳基耐蝕合金可分爲Ni-Fe-Cr、Ni-Fe-Cr-Mo、Ni-Fe-Cr-Mo-Cu等類型。國外耐蝕合金的主要産品有Monel(蒙乃爾)合金、Inconel合金、Incoloy合金、Hastelloy(哈氏)合金等。Monel合金是Ni-Cu合金,爲Ni、Cu以任意比例混合形成的固溶體。Inconel合金爲含鐵量較低的Ni-Cr系鎳基合金;而Incoloy合金爲含鐵量較高的Ni-Fe-Cr系鐵鎳基合金。Hastelloy合金是以Cr、Mo爲主要合金元素的超低碳Ni-Cr-Mo系合金,包括A、B、C、D、F、G、N、W、X等系列。

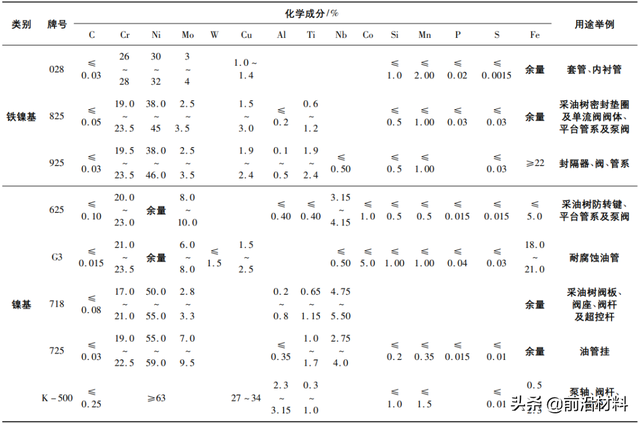

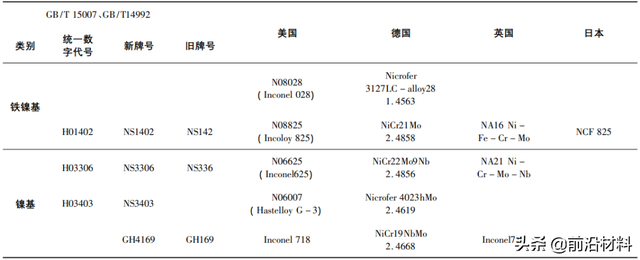

海洋石油裝備使用的幾種典型鎳基和鐵鎳基合金牌號、化學成分和應用舉例見表8,不同國家耐蝕合金牌號對照見表9。

表8幾種典型耐蝕合金的牌號及化學成分

表9不同國家或組織典型耐蝕合金牌號對照

在海洋石油裝備材料中,當不鏽鋼材料的耐腐蝕性能無法滿足工況要求時,則需選用具備更高耐蝕性能的鐵鎳基合金和/或鎳基合金。一般情況下,鎳基和鐵鎳基合金用于制造符合APIApec6A與17D規範的HH級井口裝置和采油樹零部件。材料牌號的具體選用與腐蝕介質的溫度、介質中H₂S和CO₂分壓、pH值、氯化物濃度以及硫元素是否存在等有關,按照NACEMR0175選材有三種途徑,分別爲:標准推薦表選擇、實驗室評價和現場實際經驗。

5.有色金屬材料

在海洋石油開發中,爲獲得更加輕量化、壽命更長的石油裝備構件,有色金屬材料得以廣泛應用。海洋石油裝備中常用的有色金屬材料包括钛合金、鋁合金、銅合金等。

- 钛合金

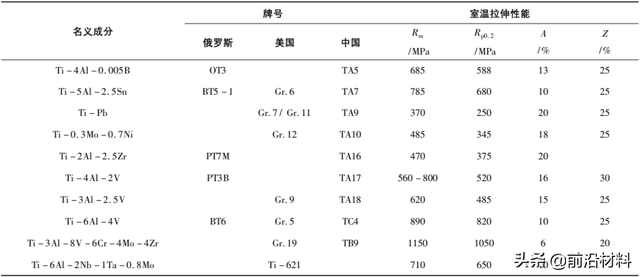

與鋼鐵、不鏽鋼、銅、鋁等常用材料相比,钛材最突出的特點是密度低,比強度高,耐蝕性強。同時還具有耐海水沖刷,無磁性,無冷脆性,高透聲系數,較好成形、鑄造、焊接性能等,使它對各類海洋工程有廣泛的適用性。目前,美國、俄羅斯和中國等先後開發出了約50種海洋工程用钛合金,表10列出了常用海洋工程裝備用钛合金的牌號及相應的性能。

表10美國、俄羅斯與中國海洋工程用钛合金牌號、名義成分及性能

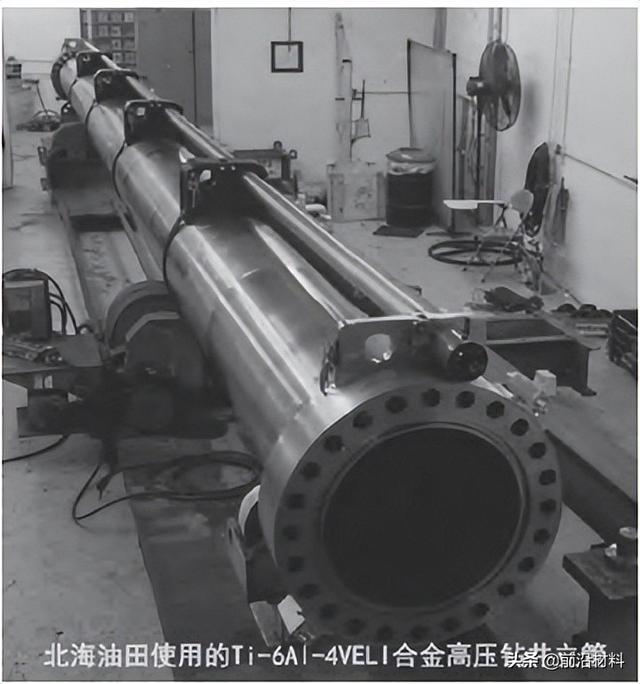

钛及其合金是升級海洋資源開發裝備,提升海洋資料開發能力的理想結構材料。在海洋石油開發方面,钛合金主要應用于隔水管、錐形應力接頭、連續管、增壓管道、鑽具提升裝置、海水管路系統、冷卻系統、滅火系統等。其中TC4(Ti-6Al-4V)在海洋油氣工程中應用較多,尤其是采用β鍛造技術鍛造的Ti-6Al-4VELI合金的平面斷裂韌性和應力腐蝕斷裂韌性高于普通Ti-6Al-4V,得到了更爲廣泛的應用。美國北海油氣挪威分部的半潛式平台大量使用了Ti-6Al-4VELI(Gr23)钛合金管代替鋼管制作隔水管,如圖4所示,降低整個系統重量達50%,從而降低提升力63%,系統成本降低40%,服務年限達25年之久。由Ti-6Al-4V(Gr5)钛合金制成的超深井鑽杆,垂直深度可達9200mm。钛合金鑽杆代替鋼鑽杆後,鑽具起吊力減少30%,扭矩降低30%~40%。井下作業連續管通常采用Gr2、Gr7、Gr9、Gr12、Gr18、Gr28等6種钛和钛合金管焊接制造,目前最大外徑63.6mm。連續管鑽井可以使得鑽井成本降低很多,采用钛合金連續管,連續管的疲勞壽命和腐蝕疲勞壽命也大大延長。

圖4钛合金隔水管

- 鋁合金

鋁及鋁合金具有密度小,耐腐蝕,無磁性,良好的成型性和焊接性等優點,應用鋁合金可提高海洋石油裝備的性價比。純鋁硬度及強度一般較低,不適宜制作受力的機械零構件。鋁及其合金在海洋油氣開發中的應用較爲廣泛,主要有:鋁合金鑽杆、鋁合金平台、鋁合金直升機停機坪、鋁合金海上生活套間、鋁合金隔水管、鋁合金LNG球罐(Moss球罐)等。

1962年,俄羅斯即開始使用鋁合金鑽杆。鋁合金鑽杆由于其重量輕、強度重量比高(強度重量比是普通鋼的1.5~2倍)、抗腐蝕性強、延展性好、與井壁的摩阻小和無磁性等優點,在深井、超深井、深水平井和大位移井中具有廣泛應用前景。美國、法國、德國和日本等國也開發了不同規格和用途的鋁合金鑽杆。1957年,在委內瑞拉的馬拉開波湖,世界上第一個使用在高腐蝕地區的鋁合金石油鑽井平台出現。2004年,巴西卡姆波斯巴欣公司建造了首台全鋁石油平台。20世紀90年代鋁焊接技術的進步,出現了全鋁結構停機坪,大大減輕了重量,同時降低了成本。2008年,新加坡開發了直徑22.2m的全鋁直升機停機坪。此外,鋁合金也用于制作海上生活單元等,如圖5所示。目前,在LNG船上,Moss球罐已多采用5083鋁合金材料,5083是一種Al-Mg合金,其具備良好的低溫斷裂韌性和裂紋擴展傳播特征,Moss球罐即使産生了裂縫,裂縫擴展速度也非常緩慢,産生的泄漏也非常輕微。一艘Moss型LNG船大約需要2800t~3100t的5083鋁合金板。

圖5海上鋁合金生活單元

- 銅合金

銅及其合金具有優良的力學性能、耐海水腐蝕及沖刷腐蝕、耐海洋生物腐蝕性能、導熱性能等,在海洋工程中有著非常關鍵的作用。按照化學成分,銅合金可分爲黃銅、青銅和白銅。黃銅是以鋅爲主加元素的銅合金。白銅是以Ni爲主加元素的銅合金。作爲結構件,白銅常用于制造海水管道、儀表零件、冷凝器、熱交換器等。除黃銅、白銅之外的其他銅合金統稱爲青銅。根據主加元素,如Sn、Al、Si、Be等,分別稱爲錫青銅、鋁青銅、硅青銅、铍青銅。錫青銅在海水中耐蝕性超過純銅、黃銅,常被用于彈性元件、軸承等耐磨零件、抗磁及耐蝕零件。鋁青銅的強度、硬度、耐磨性、耐熱性、耐蝕性均高于黃銅、錫青銅,主要應用于高強度、耐磨和耐蝕零件,如齒輪、軸承、閥座、螺旋槳等。铍青銅具有強的沉澱強化效應,經淬火和時效,铍青銅具有高的強度、硬度、耐磨性、抗蝕性等,常用作彈簧、海底連接件、螺線管等。

在海洋油氣開發中,由于具有良好的抗汙性及耐蝕性,Cu-Ni合金包覆海洋平台,被證明是避免或減緩飛濺區腐蝕的理想選擇。銅合金也被用于平台海水管道、鑽頭組件、閥門組件等。海水管道和油氣平台包覆層一般均選用Cu-Ni合金,以C70600(美國牌號,Cu-10Ni-1.5Fe-Mn)爲代表,其具有優良的加工性能、可焊性和力學性能,同時具備優良的耐海水腐蝕、耐海生物腐蝕、耐應力腐蝕和耐疲勞腐蝕性能等,成爲了海洋油氣用銅合金的主流材料。

此外,在海洋石油工程中,有色金屬陰極保護系統也常用于油氣裝備的腐蝕與防護,經濟效益明顯。常用的犧牲陽極體系包括鎂基犧牲陽極、鋅基犧牲陽極和鋁基犧牲陽極。

6.海洋石油裝備用非金屬材料

- 無機非金屬材料

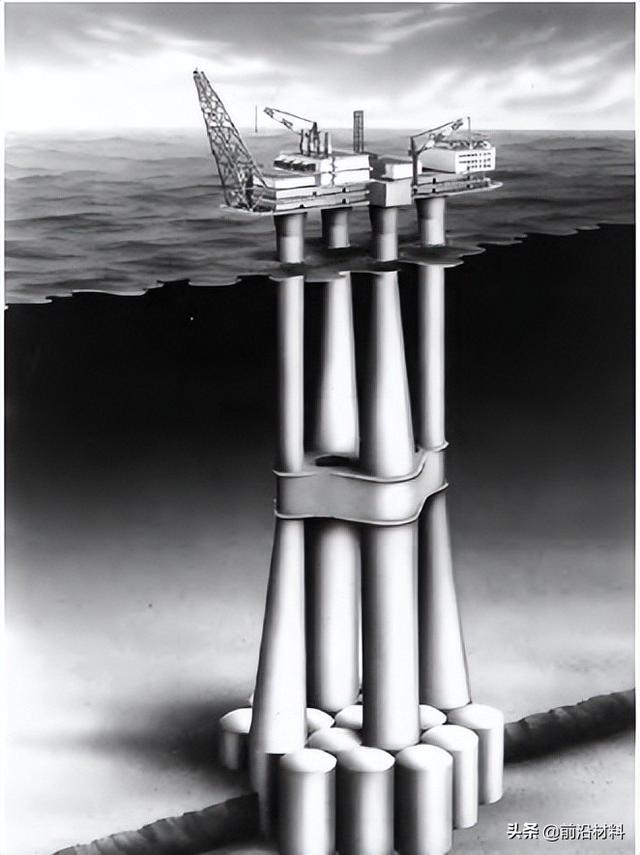

無機非金屬材料在海洋油氣開發中主要被用于離岸混凝土平台。混凝土平台具有制造周期短、安裝及維護費用低、抗海浪沖擊及冰凍擠壓能力強等優點,在海洋平台中占有了一席之地,如圖6所示。1973年,在北海油田建成了世界第一座海上巨型混凝土儲油平台,自此拉開了混凝土平台建設的序幕。截止2012年,全球共建成離岸混凝土平台52座。離岸混凝土平台要求混凝土材料具有高的強度、良好的耐久性和可構造性,因此海工混凝土對水泥、硅灰、骨料、化學外加劑、海砂等材料都有更爲嚴格的要求。高強度輕質混凝土技術是目前發達國家在海洋工程中應用中的主流技術,能滿足海洋工程應用中對混凝土輕量化、大型化、大跨化、重載化以及耐久化等諸多方面的要求。采用高強度輕質混凝土材料用于平台建造,可降低前期造價和後期維護費用約30%。

圖6離岸混凝土平台

- 高分子材料

高分子材料主要用在防噴器膠芯、鑽采裝備用密封件、柔性管用聚合物材料、防腐塗料等。環形防噴器膠芯采用的橡膠材料有丁腈橡膠、氯丁橡膠、天然橡膠等。閘板防噴器膠芯以及鑽采裝備密封件主要使用丁腈橡膠、氰化丁腈橡膠。高分子材料在柔性管中的應用十分廣泛,其中可用到的熱塑性塑料包括高密度聚乙烯、交聯聚乙烯、聚酰胺和聚偏氟乙烯、氯化聚乙烯等,橡膠材料有丁腈橡膠、氫化丁腈橡膠、天然橡膠、氯丁橡膠、乙烯丙烯二烴單體橡膠等。

- 複合材料

複合材料作爲新型結構功能材料,具有重量輕、比強度和比模量高、阻尼性能好、耐疲勞、耐化學腐蝕、耐磨性好、熱膨脹系數低等優點,成爲海洋油氣開發的重要選擇之一。複合材料在海洋油氣開發中的應用包括海洋平台系泊纜繩、隔水管、抽油杆、柔性管及管道等。

對于深海石油平台,采用複合材料可大幅度減輕構件的重量。用碳纖維增強複合材料制成的平台系泊纜繩可用于3000m的深海油田;用碳纖和玻纖混雜增強環氧樹脂制成的隔水管具有非常高的比強度和比剛度;水下輕質複合材料可用于隔水管浮力塊、浮筒、浮纜等。20世紀90年代,美國開始研制複合材料抽油杆,抽油杆通常增強相爲ThornelTMT-30012K碳纖維,基體相爲環氧樹脂,具有以下優點:質量輕,高比強度和高比模量,減重節能效果顯著,且適合深井采油;柔韌性優異,適合盤繞和運輸,操作方便;耐疲勞,大大延長了使用壽命。在管道方面,玻璃鋼管、複合增強管(RTP)以及雙金屬複合管等均可用于海洋油氣開發中。玻璃鋼管是通過玻璃纖維增強環氧樹脂,質量輕且耐腐蝕,已應用于海洋石油平台的管道設施。複合增強管由內層(聚乙烯、聚丙烯)、增強層(聚酯纖維、芳綸纖維或高強鋼絲)及外部耐磨層(聚乙烯)組成,韌性好,強度高,可用于海洋油氣的集輸。雙金屬複合管是由雙層金屬組成的複合管,內層一般爲不鏽鋼或耐蝕合金,外層爲普通鋼管,通過機械或冶金方法複合而成。基管負責承壓以及提供剛性支撐,內管承擔耐腐蝕作用,可用于含H₂S、CO₂以及Cl-等腐蝕介質油氣的輸送,常用作油田內部集輸管及剛性跨接管。此外,柔性管是海洋油氣開發中廣泛應用的複合材料管,其是由骨架層、內護套、耐磨層、铠裝層及外層護套等組成的多層結構,常用作海洋立管及柔性跨接管等。

三、海洋石油裝備材料發展建議

結合海洋石油裝備材料的發展現狀、國內外差距及應用需求,提出如下幾點發展建議。

1.對于平台用鋼板、型鋼和鋼管,應提高國內生産 質量水平,生産商應該嚴格按照規格書和相關規範的要求提供合格産品,嚴格按照相關質量控制標准和驗貨標 准加強生産過程、驗貨過程和施工過程的質量控制。

2.進一步提升我國海洋平台用鋼的國産化率,加強目前仍需進口的鋼材品種開發,包括滿足-60℃低溫韌性要求的F級高強度鋼,屈服強度達到620 MPa、690MPa級別的超高強度鋼,適用于極地作業的海工平台FH級別鋼材(FH32、FH36、FH40) ,以及部分特殊鋼材( 齒條鋼、懸臂梁用鋼、殷瓦鋼、雙相不鏽鋼等) 。

3.國內目前海洋石油裝備關鍵零部件用合金鋼及耐蝕合金品種較少,未建立完整的材料標准體系。因此,我國在海洋裝備用合金鋼和耐蝕合金方面應加大開發力度,細化産品序列,建立我國海洋裝備用合金鋼和 耐蝕合金的應用體系。建議由國內材料生産企業進行攻關並結合我國南海海域的特點進行有針對性地開發,形成國産化産品的技術標准體系。

4.在海底油氣管道主要用材(低碳微合金鋼管)發展方面,抗大變形、高疲勞性能、大t/D 比、高尺寸精度等海底管線鋼管,以及高效焊接技術和高性能焊材開發是 未來海底管道低碳微合金鋼管材料發展的主要方向。

5.在海底油氣管道非金屬材料發展方面,主要的發展方向是柔性管和非金屬複合管。對于柔性管,考慮到目前國外生産商壟斷了世界上絕大部分的市場份額,柔 性管的生産具有大量的知識産權保護,建議加強對柔性管設計、生産裝備的研究,提高柔性管的自主開發和制造能力。

6.钛合金具有高比強度、耐腐蝕和抗疲勞等優異的性能,被稱爲“深海金屬”,但在我國海洋石油天然氣領域的應用卻非常少。因此,加強海洋石油天然氣領域的 钛合金産品開發與應用具有重要的意義,尤其應重點開發钛合金作爲內層的雙金屬複合管、钛合金立管和钛合金錐形應力節點等産品。