獲取報告請登錄未來智庫www.vzkoo.com。

輝光之間,刻沙爲芯

半導體産業根基——晶圓制造

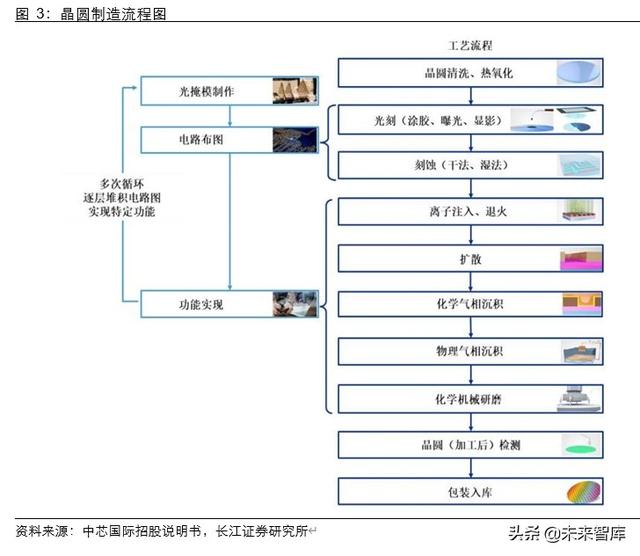

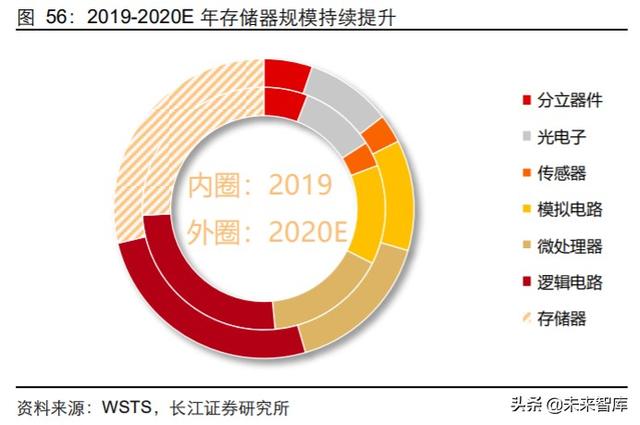

集成電路是半導體産業的核心組成,邏輯電路(CPU)、微處理器(MPU)、模擬電路(Analog Circuit)和存儲器(Memory)占據了半導體市場的半壁江山,據WSTS 統計,2019 年集成電路銷售額達 3,304 億美元,占全球半導體産業銷售額的 80.77%,是當之無愧的半導體支柱型産品。集成電路産業以芯片應用爲最終目的,主要可分爲設計、制造、封測三大環節,其中晶圓制造環節是將設計版圖制成光罩,將光罩上的電路圖形 信息轉移至硅片上,在晶圓上形成電路的過程。

晶圓制造需要開發出適合生産各種芯片産品的工藝架構以實現批量生産,整體制造工藝 複雜,整個制造流程大約涉及到 300-400 道工序,主要有晶圓清洗、熱氧化、光刻、刻 蝕、離子注入、退火、擴散、化學氣相沉積、物理氣相沉積、化學機械研磨、晶圓檢測 等環節。晶圓制造所需設備種類廣泛,設備精密度、材料性能、廠房建設(潔淨室等) 要求高,整體生産難度高、成本投入大、技術壁壘高,是半導體産業桂冠上的一顆明珠, 亦是各國半導體産業爭相爭奪的産業高地。

先進工藝爲矢。對于晶圓制造而言,先進工藝是最關鍵的、最尖端的要素之一,也是引領行業發展的重要航標,而先進工藝往往由邏輯電路所驅動。晶圓制造行業在經曆數十年的發展後,目前已經進入後摩爾時代,隨著先進光刻技術、3D 封裝技術等不斷湧現, 各種先進工藝不斷改進和完善,集成電路已由本世紀初的 0.35 微米的CMOS 工藝發展至 nm 級FinFET 工藝。目前,全球最先進的、可實現量産的晶圓制造工藝已經在 EUV 技術的支撐下達到 7nm,台積電的 5nm 也將于 2020 年下半年實現量産出貨,其 3nm 技術則有望在 2022 年前後進入市場。

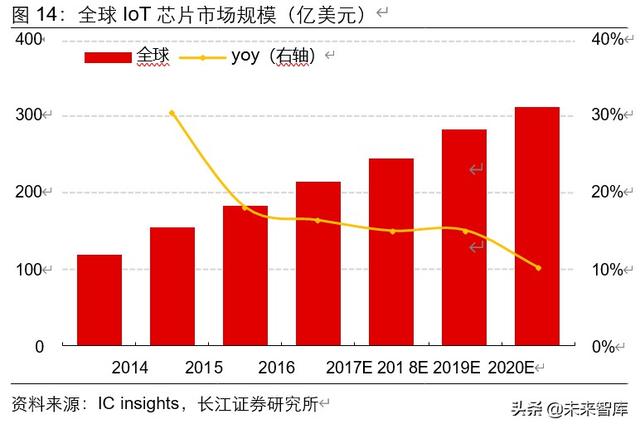

特色工藝爲羽。先進工藝引領行業發展的同時,特色工藝技術爲晶圓制造提供了多元化 空間。近年來,隨著新興應用如超高清視頻、5G、OLED、IoT 等終端設備的全方位興盛與發展,對邏輯電路以外的其他集成電路和半導體器件類型都提出了更高的要求。以 面板中的靜態隨機存儲器SRAM 爲例,顯示技術的持續升級推動SRAM 的存儲上限從早期的 10Mb、64Mb 不斷演變至目前最先進的 128Mb,驅動著工藝節點的不斷升級, 將靜態隨機存儲器的工藝節點從早期的 80~55/40nm 升級至目前先進的 28nm;而嵌入式非揮發性存儲芯片 eNVM 因廣泛應用于汽車電子、消費電子、工業及無線通訊領域中,工藝節點從 0.18μm 迅速發展到 40nm,向著面積更小、速度更快的方向前進。

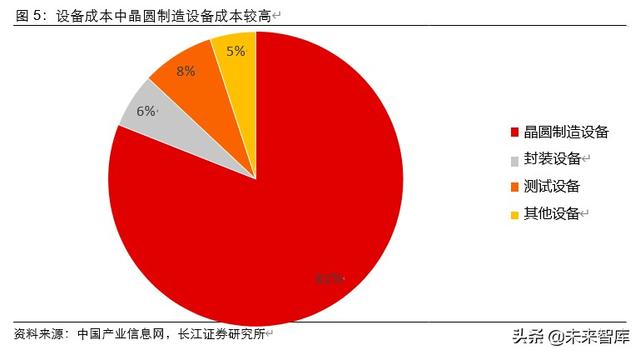

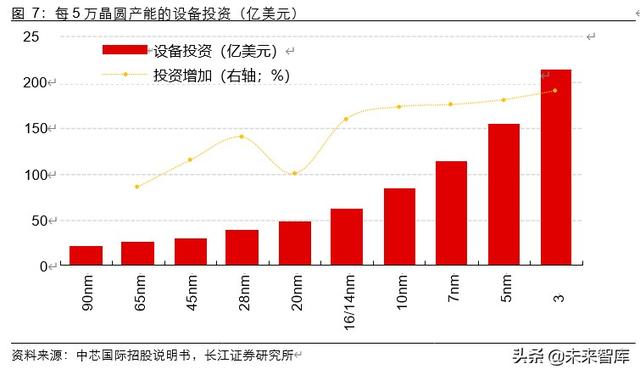

資本投入和管理爲弓弦。在摩爾定律的推動下,元器件集成度的大幅提高要求集成電路線寬不斷縮小,導致生産技術與制造工序愈爲複雜,制造成本呈指數級上升趨勢,尤其在光刻環節,光刻機的精度決定了電路線寬的大小,因此光刻機成爲推動晶圓制造發展的關鍵,目前光刻機經曆了五代發展已經到了 EUV 階段,成本持續提升。光刻環節以外,晶圓制造企業也可以采用多重模板工藝,重複多次薄膜沉積和刻蝕工序以實現更小的線寬,但這將使得薄膜沉積和刻蝕次數顯著增加,意味著集成電路制造企業需要投入更多且更先進的光刻機、刻蝕設備和薄膜沉積設備等,造成巨額的設備投入。根據IBS 統計,隨著技術節點的不斷縮小,集成電路制造的設備投入呈大幅上升的趨勢。以 5nm 技術節點爲例,其投資成本超 150 億美元,是 14nm 工藝的兩倍以上,28nm 工藝的四倍左右。資本的投入和生産的管理,不僅晶圓制造企業生産經營的重要環節,更是晶圓制造行業中保持領先地位的重要保證。

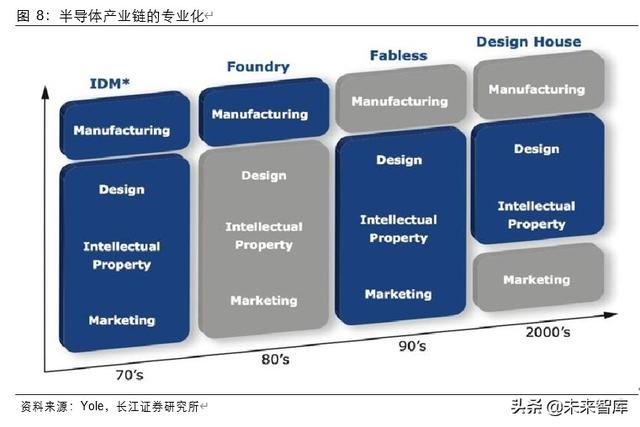

生産模式的變革——從 IDM 到 Foundry

晶圓制造主要有兩種主要的模式,一種是全面覆蓋各個環節、可以獨立完成從芯片設計、生産和銷售各個環節的 IDM 模式,一種是僅負責晶圓制造環節,不涉及設計和封測的Foundry 模式:

Ø IDM模式(IntegratedDeviceManufacture,垂直整合制造):覆蓋産業鏈的集成電路設計、制造、封裝測試等所有環節,擁有集成電路設計部門、晶圓廠、封裝測試廠,可自行設計、生産、封測芯片産品,擁有自有品牌的公司。IDM 是早期半導體公司的主要形式,由于屬于典型的重資産模式,對研發能力、資金實力和技術水平要求較高,能夠維持 IDM 模式的公司較少,目前采用 IDM 模式典型玩家有Intel、三星。

Ø Foundry 模式,晶圓代工:僅提供集成電路制造環節,能夠完成芯片制造但一般不具備芯片設計能力。Foundry 的誕生主要源于集成電路産業鏈的專業化——集成電路産業鏈在發展過程中逐漸形成了Fabless(無晶圓設計公司)、Foundry(晶 圓代工)、封測公司,分別按照各自企業的優勢和禀賦專精其中一部分生産環節, 實現技術、資本等的高效利用。由于晶圓制造環節難度大、成本投入大,Foundry 同樣屬于重資産模式,與 IDM 類似,能夠長期維持較高的資本開支和承擔較重的經營管理成本的企業較少,目前全球主要的 Foundry 工廠有台積電、Global Foundry、聯華電子和中芯國際等。

IDM 和Foundry 兩種晶圓制造模式各有差異,但都是半導體産業發展的産物,同時存在的還有只負責芯片設計的Fabless、只負責封測的封測廠模式,這些生産模式各有優劣, 在多年發展下也培育出了一批全球龍頭企業。

半導體産業鏈轉移伴隨著專業化發展,是 IDM、Foundry 等模式興盛的底層邏輯。從曆史發展進程來看,自 20 世紀 60 年代半導體産業在美國發源以來,全球半導體産業因産業鏈進一步細化和應用市場需求變化,經曆了兩次産業轉移,催生 Foundry、Fabless、封測公司等半導體企業模式。

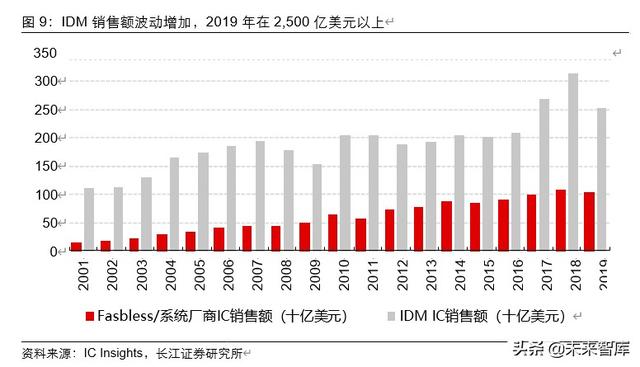

從市場規模來看,占據了主要邏輯電路、存儲器生産的 IDM 模式(Intel、三星等)的市 場規模較大,據 IC insights,IDM 模式 2019 年全球銷售額雖較 2018 年有所下降,但 也超 2,500 億美元。

同時,通過與無晶圓廠設計公司等客戶形成共生關系,晶圓代工企業能在第一時間受益于新興應用的增長紅利,近年來市場規模持續增加。自 20 世紀 80 年代台積電開創晶圓代工模式誕生以來,晶圓代工市場經過 30 多年發展,已成爲全球半導體産業中不可或缺的核心環節。根據 IC Insights,2018 年世界晶圓代工市場規模達 576 億美元,同比增加 5.11%。

IDM、Fabless+Foundry 已成爲半導體産業的主要生産方式。根據 Gartner 數據顯示, 在 2020Q1 全球半導體供應商收入排名中,英特爾和台積電合計占據超 47%的份額,分別以 IDM 和Foundry 模式生産。另外,由于 Foundry 的存在,一些芯片設計公司得以生産制造自己的産品實現規模銷售、成爲全球半導體行業中的重要組成,如高通、AMD 等。同時部分IDM 企業在國內也采用代工模式運營。

需求引領,工藝驅動

全球半導體需求持續擴張,新一輪需求打開成長通道

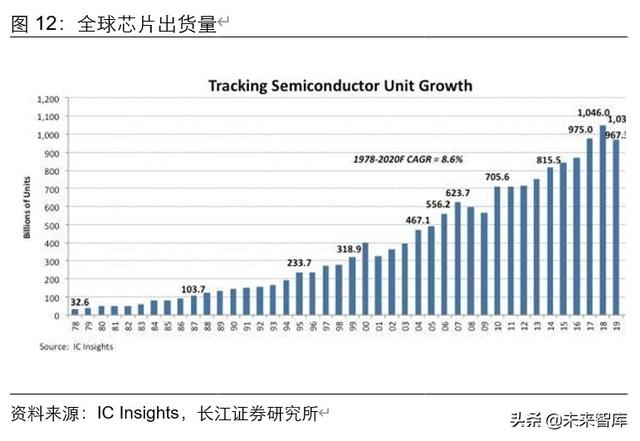

半導體芯片是科技創新的硬件基礎,站在 5G+AI 這新一輪全球科技創新周期的起點, 從中長期維度出發,半導體芯片將是科技創新發展確定的方向之一,全球半導體銷售額、芯片出貨量持續增加。未來,在 AI、HPC、IoT 等需求的驅動下,全球半導體將迎來新的快速發展周期。在這個過程中,作爲半導體行業的核心環節之一的晶圓制造將會在市 場需求持續增加、産業鏈專業化、競爭格局變化的拉動下實現踏上新的發展台階。

晶圓制造伴隨需求成長,産能制程多方面提升

晶圓産能擴張持續推進

芯片品類和需求量持續增加的浪潮下,全球晶圓廠數量持續擴張。根據 IC Insights,9 座 300mm 晶圓廠計劃于 2019 年投産,是自 2007 年開設 12 座以來最多的一年,其中有 5 座在中國大陸。2020 年則有 6 座晶圓廠計劃投産。2019 年和 2020 年所有投産的工廠主要用于存儲器的生産和晶圓代工。

晶圓産能持續開出,增速逐漸平穩。據IC Insights 估計,2020 年全球晶圓産能增加達1,790 萬片(200mm 等效),2021 年增加 2,080 萬片,並預計這部分新産能主要來自三星、SK Hynix 和中國大陸公司(例如長江存儲、中芯國際等)。同時,IC Insights 統計2000~2010 年間全球晶圓産能( 200mm 等效晶圓)複合增長率爲 7.09%,預計2014~2024 年複合增長率爲 6.04%,增速逐漸平穩。

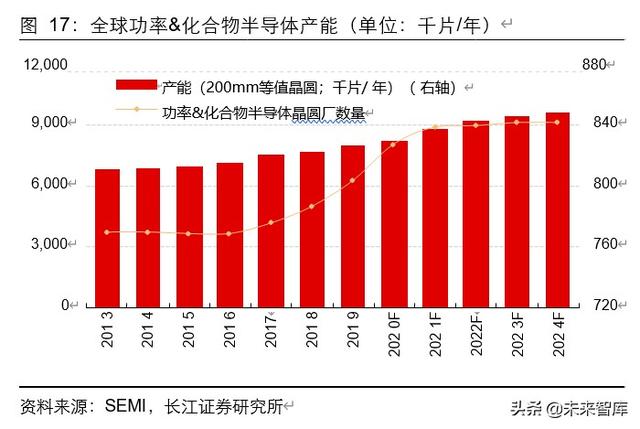

其中,功率&化合物半導體的産能將在服務器、新能源等需求的驅動下快速增長,據 SEMI 2019 年跟蹤的 804 個設施和生産線,目前裝機産能約 800 萬片/年(200mm 等效晶圓)。到 2024 年,將有 38 條新的設施和生産線投入運營,推動裝機容量累計增長 20%,達到每月 970 萬片(200mm 等效晶圓)。而我國將會是主要的擴産地,功率半導體和化合物半導體産能在 2019~2024 年間分別增長 50%、87%。

從産品角度看,存儲和代工廠提供了全球主要的晶圓産能。據 IC Insights,按 200mm 等效晶圓的月度已裝機産能來看,2019 年存儲器和代工廠産能分別占全晶圓産能供給的 38.23%、36.39%,同時這兩大類晶圓制造品類也是 2019~2024 年全球晶圓擴産的主力軍,預計分別占未來 5 年月度新增裝機産能的 44.58%、27.71%。

制程工藝路徑不斷演進

集成電路的成功與否很大程度上取決于 IC 制造商能否繼續提供更好的性能、更多的功能和更低的成本。隨著主流CMOS 工藝達到其理論、實用和經濟的極限,降低IC 成本(按功能或性能)的成本成爲未來 IC 競爭的主要著力點。盡管開發成本很高,但使用更小的節點仍可爲每個晶圓帶來更大的收益。根據 IC Insights,許多 IC 公司現在正在設計基于 10nm 和 7nm 工藝技術的高性能 CPU、MPU 等。而邏輯電路全球龍頭 Intel 也在逐步推進其 10nm 級以下産品的研發。

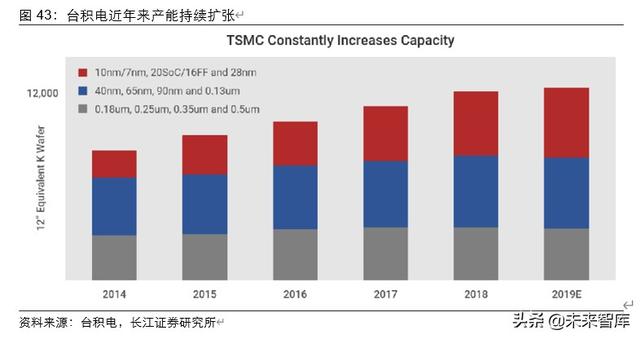

在 Foundry 競爭中,具有領先工藝的制造具有明顯的優勢。在 2019 年,台積電是唯一 使用 7nm 制程技術的純晶圓代工制造企業。由于領先的Fabless 企業排隊采用 7nm 工藝制造最新設計,台積電每片晶圓的總收入顯著增加。與 2014 年相比,掌握了更先進制程工藝的台積電在 2019 年的每片晶圓收入更高(+13%)。相比之下,GlobalFoundries、UMC 和 SMIC 的 2019 年每片晶圓收入與 2014 年相比分別下降了 2%,14%和 19%。同時,持續演進的晶圓制程工藝爲 Foundry 的競爭優勢不斷添磚加瓦,如聯電(UMC) 于 2018 年 8 月宣布放棄對 12nm 以下制程的研發,格羅方德(Global Foundries)也于 2 個月後宣布無限期延遲對 7nm 制程的探索,並將在未來以 14nm 爲主。目前,全球第一梯隊的 Foundry 中僅有台積電已實現 5nm 産品的量産,三星電子則准備跳過4nm 直接研發 3nm 制程。目前第二梯隊的Foundry 中僅有中芯國際還在積極開發更先進的制程和産品。

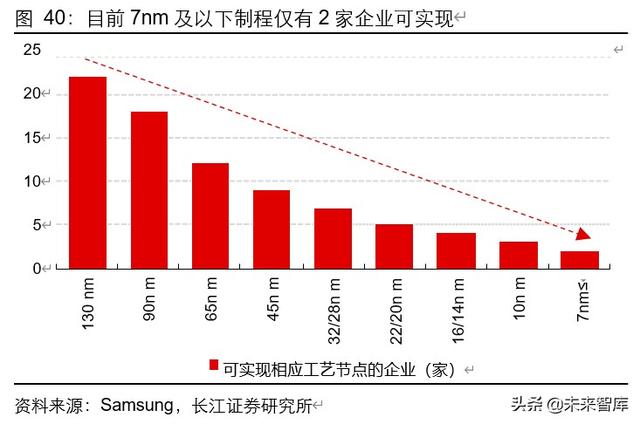

除了代工和邏輯電路外,三星,美光,SK Hynix 和Kioxia / WD 等存儲器供應商都在使用先進的工藝來制造其 DRAM 和閃存組件。而無論是哪種産品,目前全球半導體已經發展到只有極少數的公司可以開發前沿工藝技術並制造前沿芯片的地步。

一方面,先進制程爲晶圓制造行業逐步篩選出頂級企業,另一方面,成熟制程也爲工藝落後的企業提供了長遠的發展空間。諸如 CIS、Wifi、射頻等未來物聯網的主要芯片使用成熟制程已經足夠滿足要求,未來先進制程+成熟制程將是主流方向。

從按制程的産能角度看,先進制程引領著産能擴張方向。據 IC Insights,2017~2019 年間 10~20nm 是月度裝機産能的主要部分,2019 年預計可達 32.61%,但 2019~2023 年小于 10nm 的産能則可達 24.74%,是未來 4 年占比增長最多的部分。在先進制程不斷加大占比的時候,成熟制程占比亦將長期維持穩定。此外,2019 年在純晶圓代工廠的産品結構中,<40nm 的産品占據主流,達 47%。

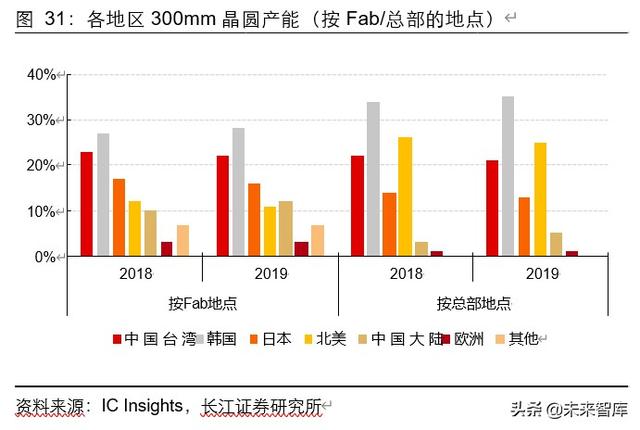

制程增加的同時晶圓直徑也在不斷擴張,從6英寸(150mm)到8英寸(200mm),從8英寸到12英寸(300mm),晶圓直徑的擴大有助于提升生産效率,降低單位成本。據IC Insights,2020 年預計 300mm 的新增晶圓廠將達 10 座。但同時由于並非所有半導體器件都能夠利用 300mm 晶圓所能提供的成本節約優勢,6、8 英寸晶圓廠可通過制造多種類型非邏輯電路産品(例如專用存儲器,顯示驅動器,微控制器,RF 和模擬電路,以及基于MEMS 的産品,例如加速度計,壓力傳感器等)來盈利,未來 6、8 英寸晶圓廠還將占據一定市場地位。

地區發展逐漸步調不一

從地區角度來說,地區市場規模和增長潛力不一。美國作爲傳統半導體強勢地區,在 IDM 銷售額份額爲 51%和無晶圓廠銷售額份額爲 65%的龐大市場推動下,美國公司在 2019 年占據了全球IC 市場總量的 55%。與美國較大的市場相對應的,中國大陸是 2018-2019 年間唯一保持銷售增速的地區。在 2019 年DRAM 和NAND Flash IC 銷售下滑的推動下,總部位于韓國的韓國公司(主要是三星和SK Hynix),銷售額下降了 32%,在所有主要國家/地區中表現最差。

不同地區的主流制程、代工廠市場也有較大差別,三星和台積電是目前僅有的兩個可加工<10nm 工藝的地區。韓國和日本在<20nm 至≥10nm 的市場中均占有很大份額,其中絕大部分用于生産NAND Flash 和DRAM。在<20nm-≥10nm 的産能中,中國台灣也占有很大份額,其中大約一半用于晶圓代工服務,另一半用于 DRAM 等生産。目前在中國大陸的先進(<28nm)産能幾乎完全由三星,SK 海力士,英特爾和台積電等公司擁有和控制。

中國 Fabless 公司的興起爲晶圓代工提供了更多的機會。隨著過去十年來中國 Fabless 公司(例如海思)的崛起,中國市場對代工服務的需求也有所增加。2018-2019 年間中國市場是純晶圓代工銷售唯一增長的地區,2018 年較 2017 增長了 42%,達到 107 億美元,增速較當年全球市場的 5%快;2019 年則增長 6%,比去年純晶圓代工市場總量下降 2%的結果高出 8 個百分點。

12 英寸産能同樣反映了中國大陸是未來的機遇之地。2019 年按 Fab 總部和所在地計算,中國大陸的企業份額較 2018 提升了 2%,同期除了韓國增加 1%以外其他國家及地區均呈下滑趨勢,中國大陸作爲未來半導體核心地區的發展趨勢明確。

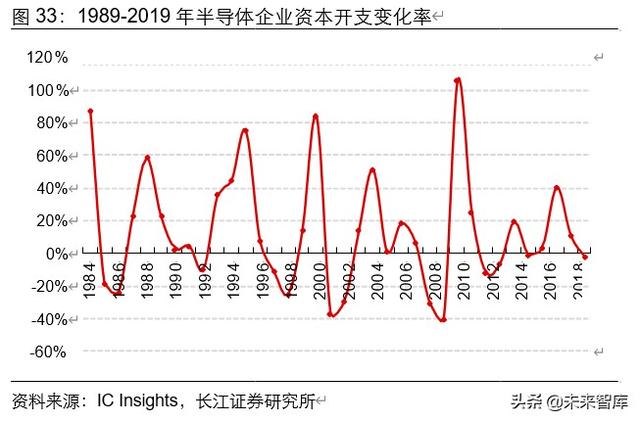

資本開支增加預示景氣

除産能外,資本開支同樣是反映晶圓制造發展的重要指標。2017 年以來全球半導體資本開支均維持在 900 億美元以上的高位,2019 年在台積電支出激增的推動下,代工領域的資本支出增幅最大,躍升了 17%。據 IC Insights 預測,到 2020 年晶圓代工領域將再次成爲支出增長最大的領域,達 8%占比,占當年全球資本開支比重達 29%,如台積電預計 2020Capex 爲 160 億美元,中芯國際則爲 43 億美元。

據 SEMI,2021 年全球晶圓廠設備支出將增長 24%,達到創紀錄的 677 億美元。存儲器晶圓廠將以 300 億美元的設備支出領先全球半導體領域,而領先的邏輯和代工廠預計將以 290 億美元的投資排名第二。另一方面, 2020 年 DRAM 晶圓廠的投資在 2020年下降 11%之後,明年將激增 50%,而在先進邏輯和代工廠的支出,在今年下降 11%之後,到 2021 年將增長 16%。

晶圓制造的引領者們

由于集成電路具有重資産、技術壁壘高、經營管理難度大等特點,經曆多年的大浪淘沙, 現在全球集成電路産業已從 21 世紀初的群雄逐鹿發展成寡頭競爭,以 200mm 等效晶圓産能爲衡量標准,2019 年的行業集中度顯著高于 2009 年,前 5 名玩家合計占比高達54%,而 2009 年僅爲 36%。

2019 年全球前五大半導體廠商中,雖然相比 2018 年並無大幅新增産能,但三星以存儲IDM+Foundry 的雙半導體生産模式在全球月度已裝機産能穩居第一,月産近 300 萬片200mm 等效晶圓,而台積電作爲純晶圓代工供應商以 250 萬片/月的産能位居第二。從前五半導體廠商來看,存儲廠商占據四席。

晶圓代工——一超多強

根據集邦咨詢旗下拓墣産業研究院分析,2020 年第二季晶圓代工廠的營收排名中,台積電以預計 101.05 億美元的營收穩居第一,遠超三星、格芯、聯電和中芯國際的總和。

一方面是晶圓代工市場的持續擴張,一方面是技術競爭的不斷加深。據三星預計,2022 年全球晶圓代工市場將超過 800 億美元,7nm 以下的先進制程占比不斷增加。同時,隨著制程提升,如 130nm→7nm,能參與競爭的廠商不斷減少,目前 7nm 以下的供應商僅有三星和台積電,凸顯先進工藝的重要性。

TSMC——Foundry 模式的開創者與領軍者

台積電是當前世界上最大的純晶圓代工廠,制程、産能、營收長期占據全球第一的位置, 是當之無愧的代工龍頭。

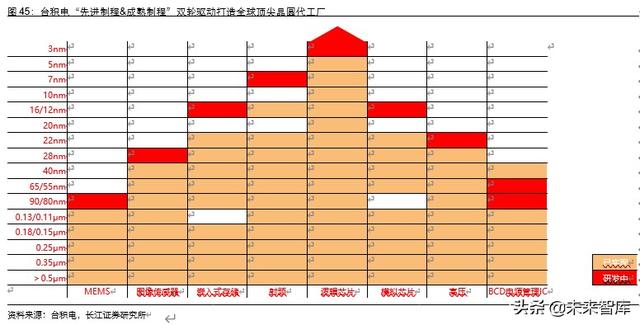

Ø 台積電掌握著世界最先進的晶圓制造工藝:目前 7nm 産品已量産出貨,5nm 産品量産准備已經完成,5nm EUV 工藝也將在今年下半年量産。同時,下一代先進制程 3nm 預計 2021 年試投産,2nm 及更先進的制程已在研發路徑上。

Ø 台積電擁有著世界最龐大的晶圓制造産能:2019 年台積公司及其子公司所擁有及管理的年産能超過 1,200 萬片 12 英寸等效晶圓,台積電在中國台灣設有三座 12 英寸超大晶圓廠(GIGAFABR Facilities)、四座 8 英寸晶圓廠和一座 6 英寸晶圓廠,並擁有南京公司 12 英寸晶圓廠、WaferTech 美國子公司的一座 12 英寸晶圓廠、中國大陸公司松江 8 英寸晶圓廠産能。

技術優勢往往建立在足夠的研發投入、廠房建設上,更先進的設備如 EUV 光刻機往往耗費巨大,自 2019Q2 以來台積電的資本開支持續高速增長,季度同比增速均在 40%以上,2020Q1 更是達到了 1,925.6 億新台幣。2020 年全年台積電預計資本開支可達150~160 億美元。技術優勢帶來更強的市場需求,台積電自 2019 年 Q3 以來晶圓出貨量恢複正增長,2020Q1 在全球疫情蔓延的情況下實現了高達 32.65%的增長,ASP(12 英寸晶圓)也達到了 3,524.79 美元。

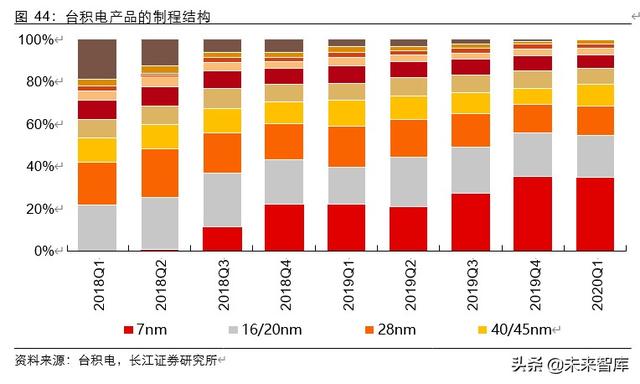

當前台積電最先進的工藝爲 7nm 制程,主要用于生産手機處理器、基帶芯片、高性能運算等對性能及功耗要求均非常高的産品,客戶主要包括華爲、蘋果、高通、AMD 和MTK。由于蘋果 iPhone 11 系列銷售情況優于預期,A13 應用處理器委由台積電以 7nm 制程量産,2020Q1 的營收延續 2019Q4 占比達到 35%,預期 2020Q2 高端制程的産能仍然緊張。

除技術優勢外,台積電還以管理優勢著稱。以集中式晶圓廠制造管理系統超級制造平台(Super Manufacturing Platform, SMP)協調管理四座超大晶圓廠的運作,一方面提高了産品的一致度和可靠性,同時爲台積電提供更大的産能彈性來適應需求變動,縮短良率學習曲線與量産時間,以及提供較低成本的産品重新認證流程。

産能上,台積電目前擁有三座 12 吋超大晶圓廠——Fab 12、Fab 14 及 Fab 15。2019 年,這三座超大晶圓廠的總産能已超過 800 萬片 12 英寸等效晶圓,可生産 0.13μm-7nm 全世代以及其半世代設計的芯片。5nm 已于 2020 年上半年進入量産階段,主要由台積 電第四座超大晶圓廠 Fab 18 生産。同時保留部分産能做爲研發用途,像 3nm、2nm 等 更先進制程的技術發展,未來將持續推進先進制程發展。

UMC——成熟制程與特色工藝的守望者

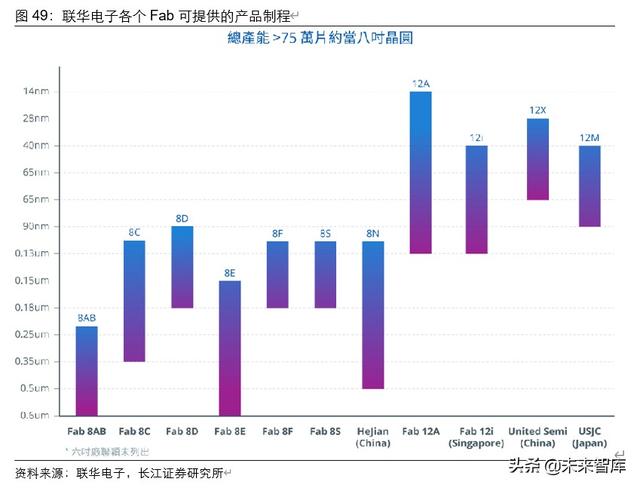

聯華電子(UMC)是世界第四的純晶圓代工廠(2019,ICInsights),主要在特殊技術上晶圓制造服務。公司目前的最先進制程爲 14nm,整體落後台積電 1~2 代,但公司專注特殊技術,在成熟制程上具備一定的競爭優勢。

聯華電子的資本開支在 2018 年達到 2015 年以來的頂峰 28 億美元後,2019 年呈現收縮形態,爲 19 億美元,同比-32.14%,計劃 2020 年將繼續下滑至 10 億美元(其中 12英寸産能將占 85%,爲 8.5 億美元)。産能則僅在 2019 年 10 月完成 USJC 收購後2019Q4 有 11.63%的同比增長,2019Q1 以來的其它季度階段均以小于 2%的幅度增長。

聯華電子擁有 4 座先進 12 英寸晶圓廠:

Ø 位于台南的Fab12A 于 2002 年進入量産,目前主要生産先進 14nm 制程産品,P1&2、P3&4 以及 P5&6 廠區組成超過 87,000 片/月的産能;

Ø Fab12i 爲聯華電子特殊技術中心,主要提供 12 英寸特殊制程産品以適應客戶多樣化的應用産品,目前産能達 50,000 片/月。

Ø 最新的 12 英寸晶圓廠是位于中國廈門的聯芯廠USCXM,已于 2016 年Q4 開始量産。其總設計産能爲 50,000 片/月。

Ø 2019 年 10 月,聯華電子取得位于日本的公司USJC 所有的股權,産能達 33,000片/月的十二英寸晶圓廠,提供最小至 40nm 的邏輯和特殊技術。

除了 12 英寸廠外,聯華電子擁有七座 8 英寸廠與一座 6 英寸廠,每月總産能超過 75 萬片 8 英寸等效晶圓。

聯華電子在亞洲地理區域多元選擇的制造服務,客戶可以分散其制造風險,同時仍在同一區域內的生産,更能確保聯華電子在中國台灣總部最及時的工程支援。

中芯國際——我國晶圓制造突圍尖兵

中芯國際是全球第五大、國內技術最先進、規模最大的晶圓代工企業,具備 0.35μm- 14nm 多種技術節點晶圓代工能力,目前 14nmFinFET 先進制程已成功量産並實現收入,N+1 工藝已經進入客戶導入階段,在技術工藝、産能和營收上已經跻身世界一流晶圓代工企業行列。

先進制程技術+産能持續推進,增資中芯南方加速成長空間擴容。中芯南方是爲中芯國際 14nm 及以下先進制程研發和量産計劃而建設的、具備先進制程産能的 12 英寸晶圓廠(上海 300mmFab)。開發 14nm 及以下産能是公司的一項戰略性的決策,可強化在先進制程産品制造的領先市場地位。

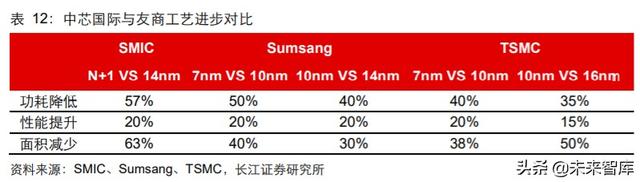

Ø 技術持續升級。中芯南方 14nm 已實現量産,目前正在開發更加先進的 N+1 和N+2 工藝(中芯國際內部代號),其中 N+1 工藝在去年四季度已經完成流片,目前處于客戶産品驗證階段,預計今年四季度風險量産。從 N+1 工藝比 14nm,性能提升20%,功耗降低 57%,邏輯面積縮小 63%,SoC 面積縮小 55%,除了性能提升幅度低于 7nm 工藝,功耗和穩定性上都與 7nm 工藝相近。

➢ 産能積極擴張:2020 年中芯國際將逐步擴大 FinFET 産能,至 2020 年年底將達 月産 15000 片。資本開支方面,下遊需求持續加強爲公司進行擴産帶來充足動力, 公司 2020Q1 資本開支延續 2019Q4 增長態勢,達 7.77 億美元,同比+75.4%,環 比+57.9%。半導體制造公司産能與對下遊需求的判斷高度關聯,基于 2020Q1 成 熟制程産能滿載,先進制程工藝推進順利,在通信、手機、汽車、消費電子等領域 應用持續拓展,公司對未來充滿信心,將 2020 全年資本開支計劃上調 11 億美元 至 43 億美元,預計較 2019 年的 20 億美元增長 115%。

此前,公司的資本開支主要用于晶圓廠的設備及設施,此外還有部分用于建設員工生活 區等。正是因爲晶圓廠的持續投資,使得公司産能在過去年份中持續增長。公司 2020Q1 宣布將上調 11 億美元 Capex,預計主要用于上海 300mmFab 和成熟制程生産線的設 備和設施購置與建設,我們預計 14nm 先進制程産能將加速擴充,成熟制程也將在不斷 恢複的下遊需求中收益。

需求強勁,産能滿載。目前,中芯國際在上海、北京、深圳等地擁有 7 座晶圓廠,2020 年 Q1 總産能達 47.6 萬片/月(8 英寸等效)。按産能計算,公司全球行業排名第五,中 國排名第一。中芯國際提供從 0.35μm-14nm 制程的産品,包含邏輯/射頻/非易失存儲/ 圖像傳感器等在內主流平台的晶圓代工服務。

公司 2020Q1 産能環比增加 27,500 片/月(折合 8 英寸晶圓),主要系天津 200mmFab、 北京 300mmFab、上海 300mmFab,2020Q1 産能分別環比+5,000 片/月、+9,000 片/ 月、+1,000 片/月(未折合 8 寸晶圓)。産能不斷開出的同時,ASP 也在穩步提升,2020Q1 等效 8 英寸晶圓的 ASP 延續增長,達 633.69 美元/片。

華虹半導體——我國晶圓制造的追趕者

華虹半導體是由原上海華虹 NEC 和上海宏力半導體新設合並而成的,隸屬華虹集團, 是我國大陸地區第二大的晶圓代工廠。華虹半導體具備 1.0μm-90nm 技術節點生産工 藝,主要專注于特色工藝,在智能卡及微控制器等多種快速發展的嵌入式非易失性存儲器應用領域中,基于高度的安全性、可靠性、成本效益及技術精細度享譽市場。在功率 器件技術方面公司亦擁有強大的能力和豐富的量産經驗。

公司自建設中國大陸第一條 8 英寸集成電路生産線起步,目前在上海金橋和張江共有三 條 8 英寸生産線(華虹一、二及三廠),月産能約 18 萬片,同時在無錫高新技術産業開 發區內建有一座 12 英寸晶圓廠(華虹七廠),月産能規劃爲 4 萬片。華虹七廠于 2019 年正式落成並邁入生産運營期,成爲中國大陸領先的 12 英寸特色工藝生産線,也是大 陸第一條 12 英寸功率器件代工生産線。2020 年 5 月 14 日華虹無錫 12 英寸生産線已 實現高性能 90nm FSI 工藝平台産品投片,未來將有力支持公司在 5G、IoT 等領域的擴 張。未來隨著無錫 12 英寸廠産能初步開出,公司“8 英寸+12 英寸”戰略將進入實施+ 回報期。

存儲芯片——三足鼎立

存儲市場規模龐大,未來占比持續提升。由于 PC、智能手機、可穿戴設備、服務器等 多種終端産品中都需要使用存儲器來完成信息的存儲,存儲器逐漸發展成半導體市場上 占比最大的商品,按 WSTS 統計,2019 年存儲器市場規模達 1,059.07 億美元,占比達 25.89%,同時近年來在服務器需求持續增長下,WSTS 預期存儲芯片在半導體中的規 模和比重將持續加大,2020 年預計可達 1,223.58 億美元、占比達 28.72%。存儲器中, 又以 DRAM、NAND FLASH 爲價值最高的品類。

存儲器産業特征明顯,IDM 模式適者生存。存儲器具有強周期、重資産、高營收、長投 入、規模經濟明顯的産業特征,經曆了近半世紀的發展後全球存儲器産業格局不斷洗牌, 三星、SK 海力士、美光科技等成爲贏家,DRAM 中三家龍頭企業(三星電子、SK 海力 士、美光科技)占據超 95%的份額,NAND FLASH 格局相對較好,前三龍頭(三星電 子、铠俠、西部數據)合計占比約 67.2%,美光科技、海力士則分別擁有 13.3%、9.7% 的份額。縱觀産業特征和市場格局,我們認爲最適合存儲器發展的模式是可以整合設計、 試産、投産、封裝的 IDM 模式,更能適應強周期商品的變動。

存儲芯片制程提升趨緩,成本管控催生工藝升級:DRAM 位元供給的增長來源以工藝進 步帶來的密度提升爲主,以産能擴張帶來的投片量提升爲輔。但是近年來 DRAM 在進 入 20nm 制程以後,制程提升開始遇到瓶頸,目前先進的 DRAM 器件均在 18nm-15nm 區間。主流廠商出于成本和研發難度的考慮,對工藝的定義已經不是具體的線寬,而是 希望通過兩代或三代 1Xnm 節點去升級 DRAM,並嘗試使用 EUV 技術,由此稱爲 1Xnm、 1Ynm、1Znm。2020 年 3 月,三星宣布已經實現了基于 EUV 技術的 10nm 級 D1x DDR4 模塊出貨並已完成客戶驗證,並預計將從明年開始批量生産基于 D1a 的 DDR5 和 LPDDR5,這將使 12 英寸晶圓的生産效率提升一倍。此外,美光也于 2019 年宣布開始 量産第三代 10nm 級的 1z nm DRAM 芯片,1z nm 工藝與上一代的 1y nm 8Gb DRAM 相比,生産效率提升了 27%,耗降低了 40%。

NAND FLASH 工藝則主要圍繞 die 堆疊技術進行突破。目前世界上 NAND FLASH 主 流技術爲 3D NAND,通過 die 堆疊技術,加大單位面積內晶體管數量的增長,擴大存 儲空間和提升可靠性。目前所有主要 NAND 産商都已推出了 3D NAND 産品,三星在 2019 年 6 月推出了第六代 V-NAND(128L 256Gb 3D TLC NAND)並于 8 月量産;SK 海力士于 2019 年 6 月同樣推出了 128L TLC 4D NAND,預計 2020 年投産。

全球存儲龍頭的産能情況:

➢ 三星:三星半導體在全球擁有七大生産基地,分別位于韓國器興、華城、安陽、平 澤、美國奧斯汀、中國蘇州、中國西安。截至 2019 年 12 月,三星擁有最多的晶 圓産能,每月可生産超 290 萬片 200mm 等效晶圓,約占全球總産能的 15%,其 中約三分之二用于制造 DRAM 和 NAND 存儲芯片。目前正在進行的主要建設項目 爲平澤 P2、中國西安二期的新晶圓廠。

➢ SK 海力士:SK 海力士在韓國利川與青州、中國無錫與重慶設有四個生産基地。 按全球晶圓總産能計算,SK 海力士排第四,每月晶圓産能接近 180 萬晶圓(占全 球總産能的 8.9%)。其中 80%以上用于制造 DRAM 和 NAND 閃存芯片,即約 96 萬片/月以上。SK 海力士于 2019 年完成了在韓國清州市新 M15 晶圓廠的建設以 及在中國無錫的新晶圓廠(C2F)的建設。其下一個大型晶圓廠項目是位于韓國利 川的 Fab M16 工廠。

對于 DRAM,SK 海力士計劃積極應對持續擴張的 64GB 以上的高容量服務 器模組市場,並擴大 10nm 第二代産品(1y nm)的銷售來改善收益性。此 外,公司對 10nm 第三代産品(1z nm)也將于下半年正式投入批量生産以及 公司還積極應對預計全面成長的 GDDR6 和 HBM2E 市場。對于 NAND 閃 存,公司計劃持續增加 96 層産品的銷售比重。128 層産品也將在第二季度正 式投入批量生産。另外,公司計劃在第一季度銷售比重達到 40%的 SSD 的 比例再次擴大並向數據中心的 PCIe SSD 爲主將進行多元化産品組合以及改 善收益性而持續努力。

➢ 美光科技:按全球晶圓總産能計算,美光擁有第三大産能,晶圓數量略多于180萬, 占全球産能的 9.4%。美光在 2019 年的産能增長得益于其在新加坡的工廠開設的 新 300mm 晶圓廠。該公司還收購了位于猶他州 Lehi 的 IM Flash 合資工廠中的英 特爾持有的股份。美光科技計劃在 2020 年在弗吉尼亞州的馬納薩斯開設第二家晶 圓廠。

美光曾在 2019 年 8 月宣布成爲全球首家采用 1z nm 制程技術,以量産 16Gb DDR4 産品。美光台中廠已成爲扮演 1z nm 高量産的重要供應角色,現階段 由台、日兩大 DRAM 生産據點各自分工量産,在廣島廠生産 1z nm 的低功 率存儲器産品,而台中廠則負責量産高速運算的 16 Gb DDR4 存儲器,可應 用于桌上型計算機、NB 以及資料中心等領域,也就是 2020 年美光 DRAM 業務的重點項目。

接力長跑+技術突破,存儲雙強引領國産破局

國內 DRAM 接力者——合肥長鑫:作爲國産 DRAM 長跑競賽的接棒人(第一棒爲奇夢 達),合肥長鑫存儲自 2016 年立項以來快速推進 DRAM 的研發與量産,2018 年年底即 完成與國際主流 DRAM 産品同步的 10nm 級、第一代 19nm 8GB DDR4 的交樣,隨後 在 2019 年 9 月 20 日宣布 19nm 8GB DDR4 投産,一期目標産能達 12 萬片/月。這標 志我國在內存芯片領域實現量産技術突破,擁有了這一關鍵戰略性元器件的自主産能。

國産 NAND Flash 領軍者——長江存儲:長江存儲于 2020 年 4 月推出 128 層 QLC 3D NAND 技術,意味著我國存儲技術已經在快速追趕過程中,未來或將在技術+産能上挑 戰三星、海力士等傳統龍頭。目前公司産能 12 英寸晶圓廠的 3D NAND Flash 産能尚處 于爬升期,公司將盡快將 64 層産能爬升至 10 萬片/月,並按期(二期)建成 30 萬片/ 月産能。6 月 20 日,由長江存儲實施的國家存儲器基地項目二期已開工。隨著二期項 目未來逐步達産,我國 NAND Flash 有望實現由技術再到産能的新突破。

邏輯電路——獨領風騷

英特爾(Intel)成立于 1968 年,並于 1971 年推出世界第一款微處理器 4004,拉開了 計算機和互聯網革命的序幕,而引領了一個時代的英特爾也在半個多世紀的發展中逐漸 成爲邏輯電路的全球龍頭,盡管市場份額不再是公司的目標,但據Mercury Research, 2019 年 Q4 其 x86 處理器全球份額占比依舊高達 84.4%。

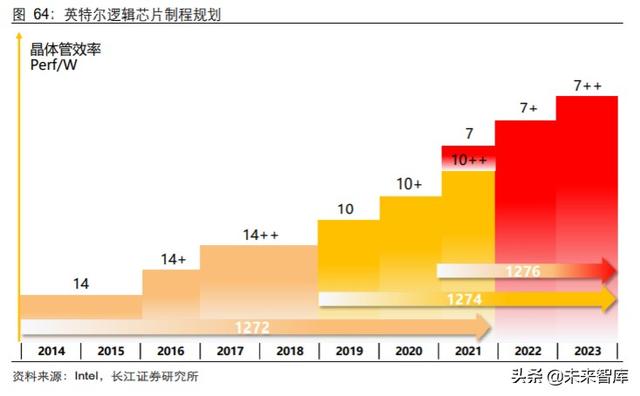

英特爾在制程上稍遜于台積電和三星,7nm 工藝計劃于 2021 年完成研發量産,目前正 在推進 10nm 工藝在 CPU 上的應用,計劃其工藝節點技術可保持每兩年一次升級,首 先是從 2019 年的 10nm 工藝、升級到 2021 年的 7nm 極紫外光刻(EUV)工藝。 同時在架構上英特爾正在基于“ xPU”計算平台的模型發展,針對四種主要計算架構 (CPU,GPU,AI 加速器和 FPGA 産品)設計産品。未來,英特爾計劃在自身強大的 CPU 設計和生産能力上向 FPGA、ASIC 擴展。

英特爾采用 IDM 模式,並長期將內部制造視爲重要優勢,一方面 IDM 模式有利于增強 研發與生産的協同性以提升研發效率,進一步在摩爾定律推進的基礎上通過縮小芯片尺 寸來降低其成本,或者提高芯片的功能和性能,同時以更高的密度保持相同的成本;另 一方面,IDM 模式有助于英特爾優化和運用其制造能力來交付更先進的差異化産品的。 同時英特爾也增加了對 Foundry 和外部封測的委托。

英特爾近年來研發投入保持在收入的 20%左右,並于在 2018~2019 年間在邏輯(主要 是晶圓制造)上投入了創紀錄的 Capex 以擴大 14nm、10nm 晶圓産量來應對 2020 年 可能的個人 PC 和服務器芯片需求,同時計劃在 2021 年量産 7nm 産品。

英特爾在全球有 9 個生産基地,其中 6 個是晶圓制造廠,3 個是裝配/測試廠。英特爾大 部分的邏輯芯片都在美國的俄勒岡州、亞利桑那州和新墨西哥州生産,另有一部分在以 色列,其中俄勒岡州和以色列主要制造 10nm 工藝産品,並已于 2019 年完成 10nm 産 線的擴産;亞利桑那州則計劃在 2020 年開始生産 10nm 工藝産品。中國大連的 Fab 主 要生産存儲産品。

模擬芯片——傳統巨頭

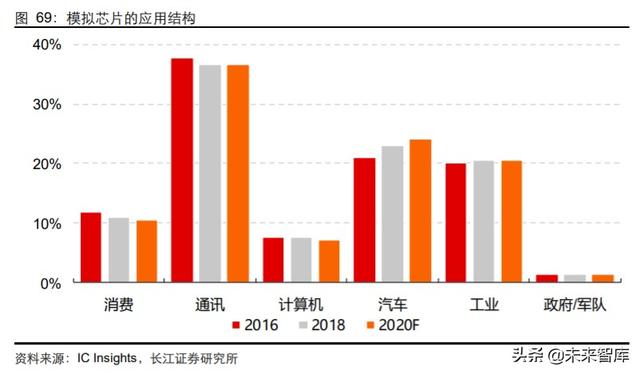

模擬芯片作爲電子産品的重要組成部分,其需求隨著各類電子産品的快速發展而不斷擴 大。由于模擬芯片市場不易受單一産業景氣變動影響,因此價格波動遠沒有存儲芯片和 邏輯電路等數字芯片的變化大,市場波動幅度相對較小。模擬芯片産品主要用于通訊、 汽車和工業領域。

據 IC Insights 數據顯示,憑借 108 億美元的模擬芯片銷售額和 18%的市場份額,德州 儀器(TI)在 2018 年繼續成爲全球排名第一的領先模擬芯片供應商。

德州儀器主營模擬和嵌入式處理芯片,通過 IDM 模式完成從設計、制造、測試到銷售得 全流程,至今已推出約 80,000 多種産品,在電源管理、傳感器和微處理器等領域累計 服務約 100,000 名客戶,打入了工業、汽車、個人電子産品、通信設備和企業系統等市 場。德州儀器産品主要面向工業和汽車市場,2019 年在這兩個市場的收入占比 57%。

德州儀器在全球有 14 個制造工廠,包括 10 家晶圓制造廠、7 家組裝和測試工廠以及多 家凸點和探頭工廠,每年生産數百億芯片,其全球化産能布局爲其提供穩定可靠且長期 的供貨周期。近年來隨著公司在 12英寸産能上的不斷投入,12英寸産能比重持續提升。

化合物半導體——代工興盛

穩懋——深度打造化合物半導體代工能力

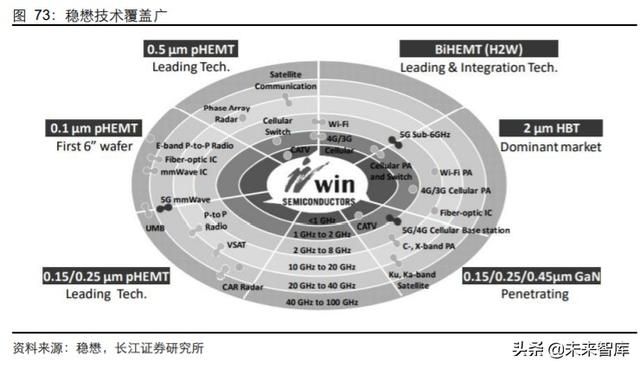

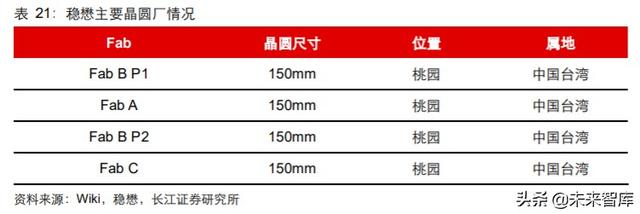

III-V 族化合物半導體元件具有優異的高頻特性,長期以來被視爲太空科技的無線領域應 用首選。隨著商業上寬頻無線通訊及光通訊的爆炸性需求,化合物半導體技術更廣泛的 被應用在高頻、高功率、低噪聲的無線産品以及光電元件如激光及發光二極體産品中。 穩懋半導體成立於 1999 年,是全球首座以六英寸晶圓生産砷化镓微波集成電路(GaAs MMIC)的專業晶圓代工服務公司。穩懋擁有完整的技術團隊及最先進的砷化镓微波電 晶體及集成電路制造技術及生産設備,客戶除了全球射頻集成電路設計公司(RFIC Design Houses)外,還包括全球主要 IDM 廠商。

在無線寬頻通訊的微波高科技領域中,穩懋目前提供兩大類砷化镓工藝:異質結雙極性 晶體管(HBT)和應變式異質結高遷移率電晶體(pHEMT),二者均爲最尖端的工藝。在光 通訊及 3D 感測領域中,穩懋以 MMIC 生産技術爲基礎,提供光電産品的開發與制造。

穩懋目前已進入量産的産品主要爲:

➢ 1μm HBT:可應用于 OC-768, OC-192 光纖通訊/光纖網路元件中的發射器和接收 器等主動元件;

➢ 2μm HBT、0.5μm pHEMT Switch:主要應用于智能手機和無線區域網絡(WLAN);

➢ 0.5μm power pHEMT:可應用于衛星通訊、全球定位系統(GPS) 、有線電視調頻 器(Cable TV tuner) 、交通電子收費裝置(Electronic toll collection)、無線區域性網絡等;

➢ 先進的高頻 0.15μm、0.1μm pHEMT:可應用于衛星通訊(SATCOM and VSAT)、 汽車業的自動巡航和點對點基地台的連系。0.5μm pHEMT;

穩懋擁有全球最大的砷化镓晶圓廠産能,2018 年産能已超過 34 萬片以上,目前 FabA、 B、C 合計産能 36,000 片/月。公司于 2019 年底開始擴充産能,預計 2020 年旺季産能 可達 41,000 片/月。

三安光電——國內化合物半導體制造平台

三安光電發展的第一階段主要專注于全色系超高亮度 LED 外延片、芯片與車燈的研發 與生産;以 2015 年爲起點,三安延續其Ⅲ-Ⅴ族化合物半導體領域的生産經驗,正式涉 足化合物半導體制造業的晶圓代工服務,將業務範圍從 LED 芯片拓展至通訊射頻、光 通信與電力電子等四大領域。通過設立廈門三安集成,公司新建砷化镓(GaAs)和氮化 镓(GaN)外延片生産線,以及適用于專業通訊微電子器件市場的砷化镓高速半導體芯片 與氮化镓高功率半導體芯片生産線。

2017 年,公司以 1000 萬美元、2000 萬美元和 9000 萬日元,分別在美國、香港和日 本成立全資子公司,進行光通訊、濾波器和化合物半導體研發生産。當前公司的産品線 除了 LED 芯片之外,還包括通訊射頻、電力電子及光通信業務,相應産品如下:

三安力爭做國內領先的化合物半導體平台化企業,既要做到技術與産品比肩海外優質廠 商,又要做國産化先行者。從模式上看,三安在化合物半導體領域仍然選擇布局外延片 與芯片制造環節,以晶圓代工者的姿態爲 IDM 廠商與 IC 設計廠商服務,對標中國台灣 廠商穩懋。從業務上看,公司所布局的通訊射頻、光電器件方向與穩懋一致;光電器件 中對 VCSEL 芯片的布局,可對標 Lumentum;電力電子業務與全球功率器件廠商英飛淩 成長策略趨同。

供需協同發力,晶圓制造國産化迎時代機遇

半導體産業對于任何國家都有極爲重要的意義,對于我國而言也是如此,尤其在近年來 外部限制的不斷加強、國際經濟貿易形勢的波動和全球疫情的沖擊下,半導體國産化的 需求日益迫切。從産業發展的角度,我國半導體産業處于騰飛的起點——需求持續擴張, 供給逐步跟進,市場、政府與産業協力,實際布局多點開花,我國半導體産業鏈發展蓄 勢待發,有望迎來未來高速發展的時代機遇。

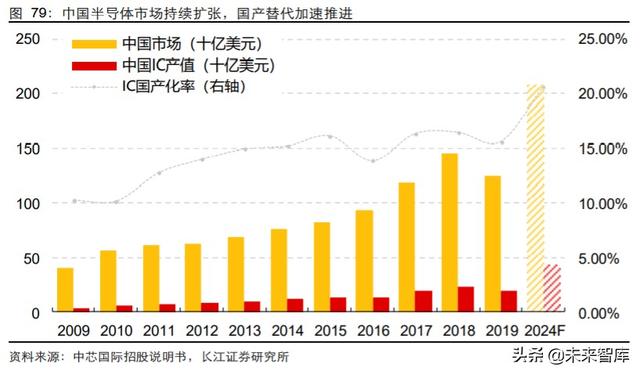

從需求角度,我國 IC 市場持續擴容,2019 年已超 1,000 億美元,占據全球需求的 35%, 但國産 IC 産值占比較低,未來國産 IC 發展空間依舊廣闊。隨著 IC 國産化率的進一步 提升,我國半導體産業市場優勢將逐步釋放,拉動晶圓制造産業持續發展。

從供給角度,我國政府與産業協力,從地方政府政策支持到晶圓制造項目多點開花,我 國晶圓制造的本土需求滿足比預計到 2022 年可接近 40%,對應本土需求規模的持續增 加,未來我國晶圓制造産業發展前景可期。

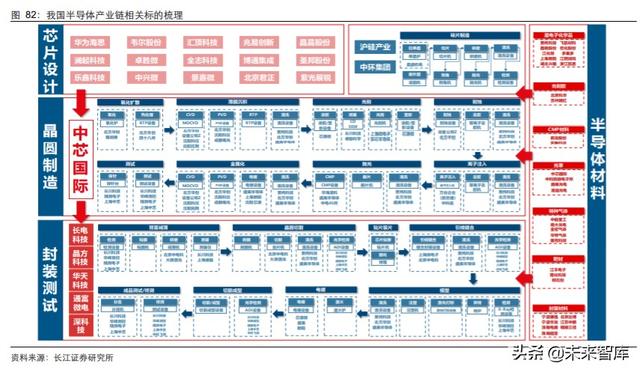

在終端芯片需求擴張+晶圓制造産能開出的驅動下,我國半導體産業將踏入市場擴容+國 産化率穩定提升的上行通道,半導體材料、設備、芯片設計、EDA、IP、封裝測試各個 環節都將在産業整體高速發展的帶動下快速增長,我們持續看好我國半導體産業鏈各項 賽道型資産的長期成長價值。

總結&投資建議

晶圓制造行業是集成電路乃至整個半導體産業上的關鍵環節,制程、産能、管理等直接 影響著當今全球半導體市場。同時,其重資産、重技術、高壁壘、長投入等産業特性又 決定其在逐漸發展中將不斷地大浪淘沙,在每一個工藝節點、每一輪産業轉移、每一次 專業化升級、每一次全球市場變革中逐漸完成企業的篩選和贏家的授冠。無論是獨步全 球的邏輯電路 IDM 龍頭英特爾,還是一超多強下逐步掌握晶圓代工行業最大話語權的 台積電,還是在多次行業周期中完成洗牌的存儲巨頭:三星、SK 海力士、美光科技等, 都顯示出當前晶圓制造行業已進入競爭的白熱化階段。未來,在 5G、AI、HPC、IoT 等 多種終端需求的爆發式增長下,晶圓制造行業或將迎來行業發展的新一輪機遇與挑戰。

對于我國晶圓制造産業而言,在

1) 全球半導體市場或將迎來新一輪需求增長;

2) 本土市場不斷擴張;

3) 國內整體戰略、地方政策的支持和引導下資金的投入和産能的擴張;

4) 全球疫情下加速的半導體國産化進程;

5) 掌握先進技術的人才不斷增加;

6) 上下遊材料、設備、設計環節發展協同性提高;

等多股力量的共同作用下,未來發展前景光明。我們堅定看好以我國晶圓制造爲首的半 導體全産業鏈發展,EDA&IP、材料、設備三大賽道型資産的長期成長投資價值將在晶 圓制造的拉動下持續釋放,我國半導體産業抵禦風險的韌性、市場的內生增長驅動力也 將得到長足提升。

……

(報告觀點屬于原作者,僅供參考。報告來源:長江證券)

獲取報告請登錄未來智庫www.vzkoo.com。

立即登錄請點擊:「鏈接」