(報告出品方/作者:五礦證券,王少南)

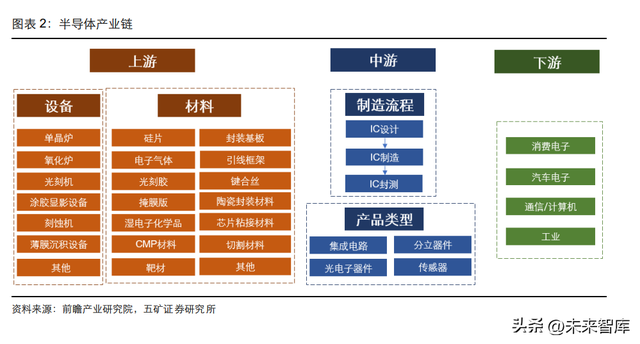

1、半導體材料:晶圓制造+封裝上遊重要支柱

1.1 材料種類豐富多樣,廣泛應用于晶圓制造和封裝工藝

半導體材料是制作晶體管、集成電路、電力電子器件、光電子器件的重要材料。按照工藝的 不同,可分爲晶圓制造材料和封裝材料。其中,晶圓制造材料主要包括硅片、特種氣體、掩 膜版、光刻膠、光刻膠配套材料、(通用)濕電子化學品、靶材、CMP 抛光材料等。封裝材 料主要有封裝基板、引線框架、鍵合絲、包封材料、陶瓷基板、芯片粘接材料等。

按照代際,可分爲第一代、第二代和第三代。1)第一代半導體材料主要是指硅(Si)、鍺元 素(Ge)半導體材料。主要用于制造集成電路,並廣泛應用于手機、電腦、平板、可穿戴、 電視、航空航天以及新能源車、光伏等産業。2)第二代半導體材料主要是指化合物半導體材 料,如砷化镓(GaAs)、銻化铟(InSb);三元化合物半導體,如 GaAsAl、GaAsP;還有一 些固溶體半導體,如 Ge-Si、GaAs-GaP;玻璃半導體(又稱非晶態半導體),如非晶硅、玻 璃態氧化物半導體;有機半導體,如酞菁、酞菁銅、聚丙烯腈等。主要用于制作高速、高頻、 大功率以及發光電子器件,是制作高性能微波、毫米波器件及發光器件的優良材料,廣泛應 用于衛星通訊、移動通訊、光通信和 GPS 導航等領域。3)第三代半導體材料主要以碳化硅 (SiC)、氮化镓(GaN)、氧化鋅(ZnO)、金剛石、氮化鋁(AlN)爲代表的寬禁帶(Eg>2. 3eV) 半導體材料。主要應用于半導體照明、電力電子器件、激光器和探測器等。相比于第一代、 第二代半導體材料,第三代半導體材料禁帶寬度更寬,擊穿電場更高、熱導率更高、電子飽 和速率更高、抗輻射能力更強,因而更適合于制作高溫、高頻、抗輻射及大功率器件,通常 又被稱爲寬禁帶半導體材料,也稱爲高溫半導體材料。整體而言,全球半導體依然以硅材料 爲主,目前 95%以上的半導體器件和 99%以上的集成電路都是由硅材料制作。

晶圓制造材料中,硅片爲晶圓制造基底材料;光刻膠用于圖形轉移;電子特氣用于氧化、還 原、除雜;抛光材料用于實現平坦化。封裝材料中,封裝基板與引線框架起到保護芯片、支 撐芯片、連接芯片與 PCB 的作用,封裝基板還具有散熱功能;鍵合絲則用于連接芯片和引線 框架。

根據 SEMI 數據,2020 年全球晶圓制造材料中,硅片占比最高,爲 35%;電子氣體排名第 2,占比 13%;掩膜版排名第 3,占比 12%,光刻膠占比 6%;光刻膠配套材料占比 8% ;濕 電子化學品占比 7%;CMP 抛光材料占比 6%;靶材占比 2%。 2019 年全球封裝材料中,封裝基板占比最高,爲 48%;引線框架、鍵合絲、包封材料、陶瓷基板、芯片粘接材料分列第 2-6 名,占比分別爲 15%、15%、10%、6%和 3%。

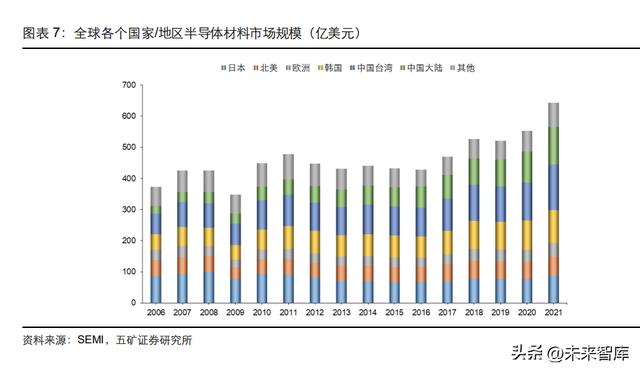

1.2 行業規模創曆史新高,中國已成爲全球最大市場

根據 SEMI 數據,2006-2021 年全球半導體材料市場規模呈現波動並整體向上的態勢,在 2017 年後,受益于消費電子、5G、汽車電子、IoT 等需求拉動,行業規模呈上升趨勢,2021 年創曆史新高,達到 643 億美元,預計 2022 年將達到 698 億美元,同比增長 8.6% ,預計 2023 年將超過 700 億美元。 分類型看,半導體材料主要分爲晶圓制造材料和封裝材料,根據 SEMI 數據,2006-202 1 年, 晶圓制造材料市場規模穩步提升,從 217 億美元提升至 404 億美元,占比從 58.3% 提升至 62.8%;封裝材料市場規模先升後降,從 2006 年的 155.4 億美元提升至 2011 年的 236. 2 億 美元高點之後,到 2020 年下降至 204 億美元,2021 年又上升至 239 億美元,占比 37.2%。 預計 2022 年晶圓制造材料市場規模將達到 451 億美元,同比增長 11.5%,封裝材料將達到 248 億美元,同比增長 3.9%。

2021 年中國半導體材料市場規模 266.4 億美元,占比 41.4%,爲全球半導體材料市場規模 最高的國家。我們認爲,在中美貿易戰背景下,半導體國産替代已經成爲産業共識,半導體 材料作爲晶圓制造及封裝工藝的關鍵上遊環節,國産廠商有望充分受益于中國晶圓廠擴産以 及自主可控的紅利,景氣度持續提升。

2、晶圓制造材料:行業地位舉足輕重,市場規模占比超 60%

2.1 硅片:全球産能供不應求,滬硅産業 12 英寸 14nm 實現量産

硅基半導體材料是目前産量最大、應用最廣的半導體材料,通常將 95-99%純度的硅稱爲工 業硅。沙子、礦石中的二氧化硅經過純化,可制成純度 98%以上的硅;高純度硅經過進一步 提純變爲純度達 99.9999999%至 99.999999999%(9-11 個 9)的超純多晶硅;超純多晶硅 在石英坩埚中熔化,並摻入硼(P)、磷(B)等元素改變其導電能力,放入籽晶確定晶向, 經過單晶生長,便生長出具有特定電性功能的單晶硅錠。單晶硅的制備方法通常有直拉法(CZ) 和區熔法(FZ),直拉法硅片主要用在邏輯、存儲芯片中,市占率約 95%,區熔法硅片主要 用在部分功率芯片中,市占率約 4%。熔體的溫度、提拉速度和籽晶/石英坩埚的旋轉速度決 定了單晶硅錠的尺寸和晶體質量,摻雜的硼(P)、磷(B)等雜質元素濃度決定了單晶硅錠 的電特性。單晶硅錠制備好後,再經過切段、滾磨、切片、倒角、抛光、激光刻、包裝後, 便成爲硅片。根據純度不同,分爲半導體硅片和光伏硅片,半導體硅片要求硅含量爲 9N (99.9999999%)-11N(99.999999999%),而光伏用硅片一般在 4N-6N 之間即可,下遊應 用主要包括消費電子、通信、汽車、航空航天、醫療、太陽能等領域。

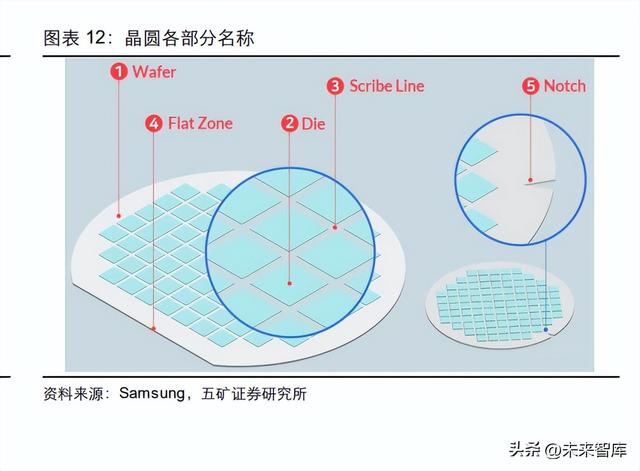

硅片制備好之後,再經過一列熱處理、光刻、刻蝕、薄膜沉積、清洗、CMP、測試等環節, 便可成功制得硅晶圓,具體分爲幾部分: 1)晶圓:制作半導體集成電路的核心原料板; 2)Die:晶圓上有很多小方塊,每一個正方形是一個集成電路芯片; 3)劃線:這些芯片之間實際上有間隙,這個間距叫做劃線,劃線的目的是在晶圓加工後將每 個芯片切割出來並組裝成一個芯片; 4)平區:引入平區是爲了識別晶圓結構,並作爲晶圓加工的參考線。由于晶圓片的結構太小, 肉眼無法看到,所以晶圓片的方向就是根據這個平面區域來確定的; 5)切口:帶有切口的晶圓最近已經取代了平面區域,因爲切口晶圓比平區晶圓效率更高,可 以生産更多的芯片。

半導體硅片通常可以按照尺寸、工藝兩種方式進行分類。按照尺寸分類,半導體硅片的尺寸 (以直徑計算)主要包括 23mm、25mm、28mm、50mm(2 英寸)、75mm(3 英寸)、100mm (4 英寸)、125mm(5 英寸)、150mm(6 英寸)、200mm(8 英寸)與 300mm(12 英寸) 等規格。自 1960 年生産出 23mm 的硅片之後,硅片尺寸就越來越大,到 2002 年已經可以 量産 300mm(12 英寸)硅片,厚度則達到了曆史新高 775μm。

當硅片尺寸越大,單個硅片上的芯片數量就越多,從而能夠提高生産效率、降低生産成本。 300mm 硅片是200mm 硅片面積的2.25倍,生産芯片數量方面,根據Silicon Crystal Structure and Growth 數據,以 1.5cm×1.5cm 的芯片爲例,300mm 硅片芯片數量 232 顆,200mm 硅片芯片數量 88 顆,300mm 硅片是 200mm 硅片芯片數量的 2.64 倍。

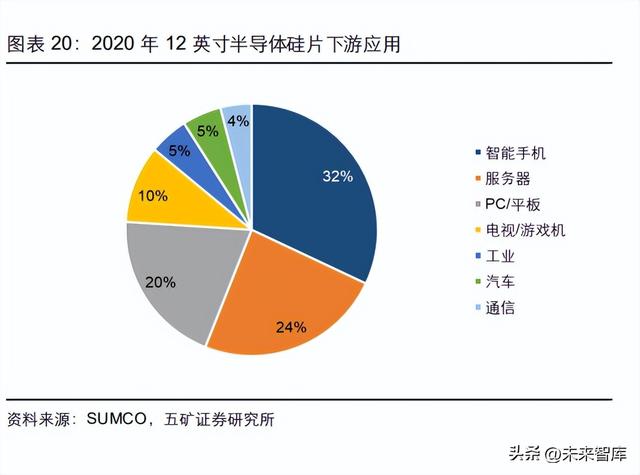

根據應用領域的不同,越先進的工藝制程往往使用更大尺寸的硅片生産。因此,在摩爾定律 的驅動下,工藝制程越先進,生産用的半導體硅片尺寸就越大。目前全球半導體硅片以 12 英 寸爲主,根據 SEMI 數據,2020 年全球硅片 12 英寸占比 69%,8 英寸占比 24%,6 英寸及 以下占比 7%。未來隨著新增 12 英寸晶圓廠不斷投産,未來較長的時間內,12 英寸仍將是 半導體硅片的主流品種,小尺寸硅片將逐漸被淘汰,但是 8 英寸短期仍不會被 12 英寸替代。 目前量産硅片止步 300mm,而 450mm 硅片遲遲未商用量産,主要原因是制備 450m m 硅片 需要大幅增加設備及制造成本,但是 SEMI 曾預測每個 450mm 晶圓廠單位面積芯片成本只 下降 8%,此時晶圓尺寸不再是降低成本的主要途徑,因此廠商難以有動力投入 450m m 量 産。

根據頭豹研究院數據,12 英寸對應 3-90nm 制程,産品包括手機 SoC、CPU、GPU、存儲、 通信、FPGA、MCU、WiFi/藍牙等;8 英寸對應 90nm-0.25μm 制程,産品包括汽車 M CU、 射頻、指紋識別、電源管理、功率、LED 驅動等;6 英寸對應 0.35μm -1.2μm 制程,産品包 括 MOSFET、IGBT、MEMS 等。

按照制造工藝分類,半導體硅片分爲抛光片、外延片以及 SOI 硅片。單晶硅錠經過切割、研 磨和抛光處理後,便得到抛光片。抛光片本身可直接用于制作半導體器件,廣泛應用于存儲 芯片與功率器件等,此外也可作爲外延片、SOI 硅片的襯底材料。 外延是通過 CVD 的方式在抛光面上生長一層或多層摻雜類型、電阻率、厚度和晶格結構都 符合特定器件要求的新硅單晶層。因此外延片是抛光片經過外延生長形成的,外延技術可以 減少硅片中因單晶生長産生的缺陷,具有更低的缺陷密度、含碳量和含氧量,能夠改善溝道 漏電現象,提高 IC 可靠性,被廣泛應用于制作通用處理器芯片、圖形處理器芯片。如果生長 一層高電阻率的外延層,還可以提高器件的擊穿電壓,用于制作二極管、IGBT等功率器件, 廣泛應用于汽車電子、工業用電子領域。

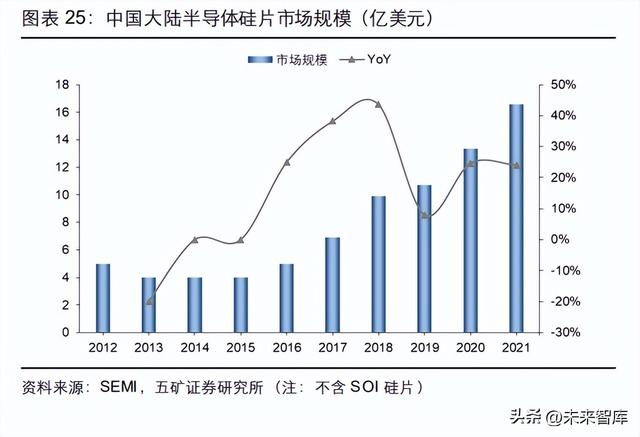

市場規模方面,根據 SEMI 數據,全球半導體硅片(不含 SOI 硅片)市場規模在經曆了 2 015- 2016 年低谷之後,開始穩步上升,到 2021 年已達到 126.2 億美元。受益于中國大陸晶圓廠 擴産的拉動,中國大陸半導體硅片(不含 SOI 硅片)市場規模 2012 年爲 5 億美元,2017 開 始迅速增長,2021 年已達到爲 16.6 億美元。

SOI 硅片方面,由于應用場景規模較小,整體行業規模小于抛光片和外延片,根據 SEMI 及 Research and Markets 數據,2013 年全球市場規模爲 4 億美元,2021 年爲 13.7 億美元, 預計到 2025 年將達到 22 億美元。中國大陸 SOI 硅片市場規模 2016 年爲 0.02 億美元,2018 年增長至 0.11 億美元。

根據 Soitec 數據,隨著通信技術從 3G 向 4G、5G 升級過程中,單部智能手機 SO I 硅片需 求面積亦隨之增加,3G 時爲 2mm2,4G LTE-A 爲 20mm2,5G sub-6GHz 爲 52mm2,5G sub-6GHz & mmW 爲 130 mm2。 在射頻前端模組領域,在 4G/5G(sub-6G)中,RF-SOI 用于低噪聲放大器、開關以及天線 調諧器等,FD-SOI 用于追蹤器;在毫米波中,RF-SOI 用于功放、低噪聲放大器、開關以及 移相器,FD-SOI 可用于移相器、SoC 等;而在 WiFi 和 UWB 中,RF-SOI 用于功放、低噪 聲放大器以及開關,FD-SOI 用于移相器、SoC 等。

滬硅産業是中國大陸規模最大的半導體硅片制造企業之一,也是中國大陸率先實現 300mm 半導體硅片規模化生産和銷售的企業,産品涵蓋 300mm 抛光片及外延片、200mm 及以下抛 光片、外延片以及 200mm 及以下的 SOI 硅片,率先打破了中國 300mm 半導體硅片國産化 率幾乎爲 0%的局面。此外,中環股份産品涵蓋 4-12 英寸化腐片、抛光片、外延片,立昂微 主要産品包括 6-12 英寸半導體硅抛光片和硅外延片。中國台灣廠商合晶科技主要生産 200mm 及以下半導體硅片(含 SOI 硅片)。

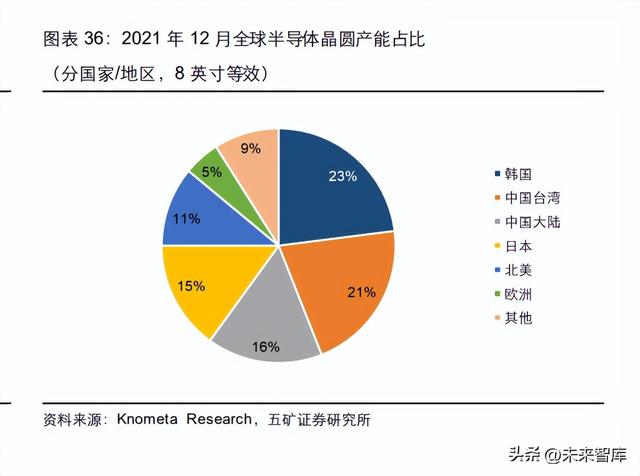

全球各個國家/地區半導體晶圓産能方面,根據 IC Insights 數據,2020 年 12 月,全球 8 英 寸等效月産能爲 2081.4 萬片/ 月,中國台灣/ 韓國/ 日本分列 前 3 名,産 能 分 別 爲 444.8/425.3/328.1 萬片/月,市占率分別爲 21.4%/20.4%/15.8%。根據 Knometa Research 數據,2021 年 12 月,全球 8 英寸等效月産能爲 2160 萬片/月,韓國/中國台灣/中國大陸分 列前 3 名,産能分別爲 496.8/453.6/345.6 萬片/月,市占率分別爲 23%/21%/16%,中國大 陸廠商積極擴産,到 2021 年底産能和市占率超過日本上升至第 3 位。

不同工藝制程分國家/地區來看,根據 IC Insights 數據,2020 年 12 月,全球 8 英寸等效月 産能中: 10nm 以下産能爲 147 萬片/月,中國台灣占比 62.8%,韓國占比 37.2%; 10-20nm 産能爲 801 萬 片/ 月 , 韓 國/ 日本 / 中 國 大 陸 分列 前 3 名 ,占 比 分 別 爲 29.3%/23.6%/14.8%; 20-40nm 産能爲 231 萬 片/ 月 , 中 國台 灣/ 韓 國/ 北 美 分列 前 3 名 ,占 比 分 別 爲 29.5%/27.3%/17.0%; 40nm-0.18μm 産能爲 422 萬片/月,中國台灣/中國大陸/日本分列前 3 名,占比分別爲 29.4%/15.6%/13.5%; 0.18μm 及以上産能爲 480 萬片/月,中國大陸/日本/中國台灣分列前 3 名,占比分別爲 20.5%/17.1%/16.8%。 不同國家/地區分工藝制程來看,根據 IC Insights 數據,2020 年 12 月,全球 8 英寸等效月 産能中,整體而言,10nm 以下占比 7.1%,10-20nm 占比 38.5%,20-40nm 占比 11.1%, 40nm-0.18μm 占比 20.3%,0.18μm 及以上占比 23.1%。

不同國家/地區來看: 中國台灣排名前 3 的工藝制程分別爲 40nm-0.18μm/10nm 以下/10-20nm 和 0.18μm 及以上, 占比分別爲 28%/21%/18%; 韓國排名前3的工藝制程分別爲10-20nm/10nm 以下/20-40nm,占比分別爲57%/13%/13%; 日本排名前 3 的工藝制程分別爲 10-20nm/0.18μm 及以上/40nm-0.18μm,占 比分別爲 57%/26%/17%; 北美排名前 3 的工藝制程分別爲 10-20nm/0.18μm 及以上/40nm-0.18μm,占 比分別爲 36%/29%/20%; 中國大陸排名前 3 的工藝制程分別爲 10-20nm/0.18μm 及以上/40nm-0.18μm,占比分別爲 39%/30%/20%; 歐洲排名前 3 的工藝制程分別爲 0.18μm 及以上/40nm-0.18μm/20-40nm,占 比分別爲 49%/26%/13%。

全球各大半導體廠商晶圓産能方面,根據 Knometa Research 數據,2020 年 12 月,全球前 5 大廠商 8 英寸等效月産能爲 1110.4 萬片/月,三星/台積電/美光/SK 海力士/铠俠排名 1-5 名,産能分別爲 336.4/264.7/193.1/188.1/128.3 萬 片 / 月 , 市 占 率 分 別 爲 17%/13%/10%/10%/7%。2021 年 12 月,全球前 5 大廠商 8 英寸等效月産能爲 1221. 7 萬片 / 月 ,三星 / 台積電 / 美 光 /SK 海力士 / 铠 俠 排 名 1-5 名 , 産 能 分 別 爲 405.0/280.3/205.4/198.2/132.8 萬片/月,市占率分別爲 19%/13%/10%/9%/6%,前 5 大廠商 市占率達到 57%,較 2020 年 12 月增加 1pct,集中度進一步提升。

分硅片尺寸來看,根據 IC Insights 數據,2020 年 12 月,300mm 硅片産能排名中,三星/台 積電/美光分列前 3 名,市占率分別爲 21%/15%/14%;200mm 硅片産能排名中,台積電/意 法半導體/聯電分列前 3 名,市占率分別爲 10%/6%/6%;150mm 及以下硅片産能排名中, 華潤微電子/士蘭微/新唐科技分列前 3 名,市占率分別爲 9%/8%/8%。中國台灣、韓國、美 國、日本、歐洲廠商主要在 200mm 和 300mm 硅片領域具備較大優勢,而中國大陸廠商在 150mm 及以下領域有所領先,與先進國家/地區廠商相比仍有較大提升空間。

2.2 電子氣體:國産部分氣體通過 ASML 認證,産品逐步邁向高端化

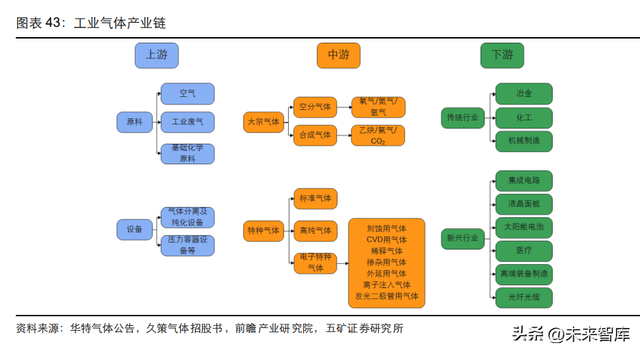

工業中,把常溫常壓下呈氣態的産品統稱爲工業氣體産品,工業氣體是現代工業的基礎原材 料,在國民經濟中有著重要地位和作用,廣泛應用于冶金、化工、醫療、食品、機械、軍工 等傳統行業,以及半導體、液晶面板、LED、光伏、新能源、生物醫藥、新材料等新興産業, 對國民經濟的發展有著戰略性的支持作用,因此被喻爲“工業的血液”。 工業氣體産品種類繁多,分類方式多樣。按化學性質不同可以分爲劇毒氣體(如氯氣、氨氣 等)、易燃氣體(如氫氣、乙炔等)、不燃氣體(如氧氣、氮氣和氩氣等)。按組分不同可以分 爲工業純氣和工業混合氣。

按制備方式和應用領域的不同,工業氣體可分爲大宗氣體和特種氣體。大宗氣體又分爲空分 氣體與合成氣體,此類氣體産銷量較大,但一般對氣體純度要求不高,主要用于冶金、化工、 機械、電力、造船等傳統領域;特種氣體指在部分特定領域應用的氣體産品,根據純度和用 途又可以細分爲標准氣體、高純氣體和電子特種氣體。特種氣體雖然産銷量小,但是種類繁 多,對氣體純度、雜質含量等指標有較高要求,屬于高技術、高附加值的産品,下遊主要應 用于集成電路、液晶面板、LED、光伏、生物醫藥、新能源等新興産業。從整個工業氣體市 場的産銷量來看,空分氣體應用領域最廣泛、使用量最大,占工業氣體的約 90%,其余的部 分爲合成氣體和特種氣體。

1)工業氣體: 工業氣體産業鏈方面,上遊包括原料及設備,空分氣體的原料主要爲空氣或者工業廢氣,成 本較低,合成氣體的原料主要爲化學産品,成本較高;特種氣體的原料主要爲外購的工業氣 體和化學原材料,成本高。設備分爲氣體生産設備、氣體儲存設備和氣體運輸設備,氣體生 産設備主要有空分設備和氣體提純設備,氣體儲存設備主要有鋼瓶和儲槽,氣體運輸設備主 要有用液化氣槽車和管道。中遊爲大宗氣體和特種氣體的制造、運輸和儲存,下遊應用領域 包括傳統行業與新興行業。

根據供應模式的不同,工業氣體行業的經營模式可以分爲零售供氣和現場制氣。零售供氣又 分爲瓶裝運輸和儲槽運輸。對于瓶裝運輸,特種氣體由于單位價值較高,基本無運輸半徑限 制,大宗氣體運輸半徑在 50km 左右,使用量較小,主要用于醫療、科研領域,比如醫院、 公共衛生、技術研發等;對于儲槽運輸,運輸半徑亦有所擴大,一般爲 200km 左右,使用量 適中,主要用于制造業,比如汽車、造船、食品加工、半導體、太陽能、平板顯示等。現場 制氣是在客戶端建造現場制氣裝置,並通過管網供應氣體,使用量較大,主要用于工業領域, 比如鋼鐵、煉油、石化行業等。

受益于工業化進程推動,全球及中國工業氣體市場規模穩步提升。根據億渡數據,全球工業 氣體市場規模 2021 年爲 9432 億元,預計 2022 年將達到 10238 億元,2026 年將達到 13299 億元。中國工業氣體行業在 20 世紀 80 年代末期已初具規模,到 90 年代後期開始快速發展, 2021 年爲 1798 億元,預計 2022 年將達到 1964 億元,2026 年將達到 2842 億元。

市場格局方面,根據華經産業研究院和億渡數據,2021 年全球工業氣體廠商中,林德/液化 空氣/空氣化工/大陽日酸排名前 4,市占率分別爲 21%/20%/7%/5%,CR4 合計占比 53%, 此外客戶自建占比 20%,其他占比 27%。2020 年中國工業氣體市場中,林德/液化空氣/氣體 動 力 / 空氣化工 / 杭氧股份 / 大陽日酸 排名前 6 , 市 占 率 分 別 爲 21.9%/20.7%/10.1%/10.1%/6.3%/3%,CR6 合計占比 72%,其他占比 28%。

全球工業氣體市場目前已經形成寡頭壟斷的局面,工業氣體市場在歐美日步入後工業化時代 後逐步興起,經過多年以來的發展及並購整合,目前已形成德國林德和法國液化空氣爲第一 梯隊,美國空氣化工、日本大陽日酸和德國梅塞爾爲第二梯隊的全球市場格局。全球工業氣 體 CR4 近年來基本維持在 50%以上。

工業氣體的經營模式可分爲自建裝置供氣與外包供氣,其中外包供氣又分爲液態氣體、管道 氣體和瓶裝氣體三種供氣模式。傳統上大型鋼鐵冶煉、化工企業選擇自行建造空氣分離裝置, 從而滿足自身氣體需求。但是由于空分設備的實際産量與企業用氣需求存在一定差異,再加 之供氣不穩定的影響,導致企業設備綜合利用率較低,當期無法消耗的産品多被放空,造成 資源浪費現象突出;對于數目衆多、用氣規模較小的中小型工業用戶而言,目前則主要改爲 采用外包給專業氣體生産企業供氣這種更經濟的模式。發達國家供氣外包比例爲 80% ,自建 比例爲 20%,中國 2021 年外包比例爲 65%,與發達國家相比外包占比仍有待提升。

2)大宗氣體: 大宗氣體方面,根據億渡數據,中國大宗氣體市場規模 2021 年爲 1456 億元,預計 2022 年 將達到 1555 億元,2026 年將達到 2034 億元。組成結構上,空分氣體占絕大部分,2021 年 占比 92.8%,合成氣體占 7.2%。

根據億渡數據,中國大宗氣體企業中,氣體動力占比 12.3%,杭氧股份占比 4.1%,和遠氣體 和凱美特氣分別占比 0.6%和 0.4%,CR4 合計占比 17.4%。各類氣體市場分布來看,氧氣和 氮氣占比最大,其中氧氣占 45%,氮氣占 36%,氩氣占 2%,氫氣占 2.3%,二氧化碳占 1.6%。 氧氣下遊應用中,最主要的應用爲鋼鐵冶煉/機械制造/化工,占比分別爲 57%/18%/12% ,合 計占比 87%。氮氣下遊相對均衡,化工/采礦/電子/食品醫藥/鋼鐵冶金/機械制造占比分別爲 23%/18%/16%/15%/10%/9%。

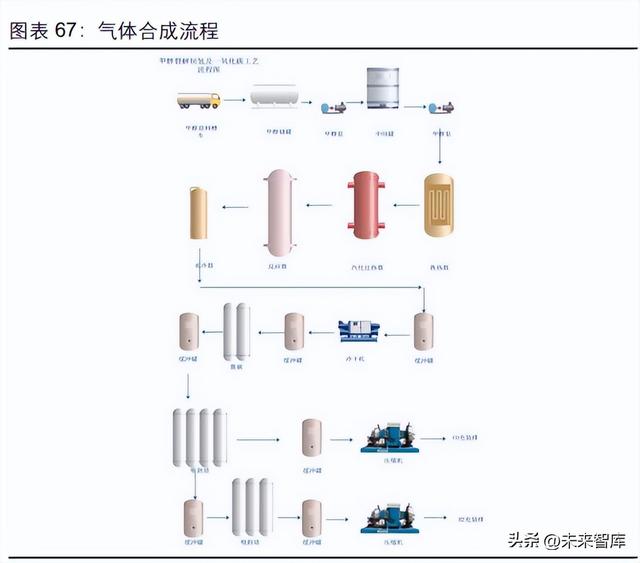

3)特種氣體: 特種氣體是隨著電子行業的興起而在工業氣體門類下逐步細分發展起來的新興産業,廣泛應 用于集成電路、顯示面板、光伏能源、光纖光纜、新能源汽車、航空航天、環保、醫療等領 域。特種氣體的主要生産工序包括氣體合成、氣體純化、氣體混配、氣瓶處理、氣體充裝、 氣體分析檢測。

全球特種氣體市場規模受益下遊需求拉動將實現穩步增長。根據 Grand View Research 和 Research and Markets 數據,全球特種氣體 2021 年爲 100.7 億美元,預計 2028 年將達到 188.2 億美元。根據億渡數據,中國特種氣體 2021 年市場規模爲 342 億元,其中電子特氣 216 億元,占比 63.2%;其他特種氣體 126 億元,占比 36.8%。預計 2022 年將達到 409 億 元,其中電子特氣 264 億元,占比 64.5%;其他特種氣體 145 億元,占比 35.5%。預計 2025 年將達到 691 億元,其中電子特氣 435 億元,占比 63.0%;其他特種氣體 256 億元,占比 37.0%。

4)電子氣體: 電子氣體分爲電子特種氣體和電子大宗氣體,廣義的“電子氣體”指可用于電子工業生産中 使用的氣體,是最重要原材料之一,狹義的“電子氣體”特指可用于電子半導體領域生産的 特種氣體。 電子特氣是工業氣體中附加值較高的品種,與傳統工業氣體的區別在于純度更高(如高純氣 體)或者具有特殊用途(如參與化學反應),主要用于集成電路、顯示面板、LED 照明、太陽 能電池等領域,涉及的工藝主要有硅片制造、氧化、光刻、刻蝕、CVD、離子注入、摻雜、 成膜、外延片制造等。

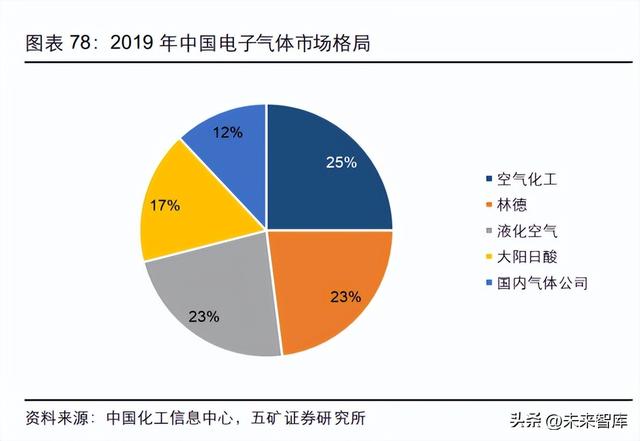

根據 TECHCET 數據,2020 年全球電子氣體市場格局主要被美國空氣化工、德國林德(2018 年與美國普萊克斯合並)、法國液化空氣以及日本大陽日酸占據,合計占比 77%,其中林德 占比 28%、液化空氣占比 25%、大陽日酸占比 13%、空氣化工占比 11%。根據中國化工信 息中心數據,2019 年中國電子氣體市場同樣被空氣化工、林德、液化空氣以及大陽日酸主導, 其中空氣化工占比 25%、林德占比 23%、液化空氣占比 23%、大陽日酸占比 17%,合計占 比 88%,國內氣體公司合計占比 12%。

根據 TECHCET 數據,2021 年全球電子特氣市場規模約 45.4 億美元,預計 2022 年將達到 50 億美元,預計 2025 年將達到 60.2 億美元。按照下遊應用來看,根據億渡數據,集成電路 是電子特氣下遊最大應用,占比 43%,液晶顯示占比 21%,LED 占比 13%,光伏占比 6%, 其他領域占比 17%。 根據 SEMI 數據,2021 年中國電子特氣市場規模約 196 億元,預計 2022 年將達到 220. 8 億 元,預計 2025 年將達到 316.6 億元。按照下遊應用來看,根據億渡數據,集成電路占比 43%, 顯示面板占比 21%,LED 占比 13%,光伏占比 6%,合計占比 83%。在半導體中,刻蝕用 氣占比 36%,摻雜用氣占比 34%,外延沉積+光刻+其他用氣合計占比 30%。

在半導體領域,中國特種氣體在市場占有率、産品品種、純度、包裝物處理、檢測技術、運 維管理服務水平等方面均與國外氣體巨頭有較大差距。從原材料純度開始,到合成工藝、對 溫度和壓力的控制,再到提純方法和分析方法,以及産品充裝過程中對雜質的控制,每個環 節都會影響整個産品的質量。目前中國廠商在傳統及中低端産品方面已經形成了規模優勢, 但在高端氣體尤其是特氣方面,與國外廠商的差距仍然比較明顯,很多産品幾乎都被外資企 業所壟斷。目前外資在産品質量和産業規模上均具有較大優勢,中國廠商還有很多特氣不能 生産,很多産品還處于進口替代過程中。

此外,與國外氣體公司相比,大部分中國廠商的供應産品仍較爲單一,純度級別不高,尤其 在集成電路、液晶面板、LED、光纖通信、光伏等高端領域,相關特種氣體産品主要依賴進 口。根據中國工業氣體工業協會統計,中國僅能生産約 20%的集成電路生産用特種氣體品種, 其余均依賴進口,主要集中在清洗、蝕刻、光刻等環節,對摻雜、沉積等工藝的特種氣體僅 有少部分品種取得突破。 中國廠商主要有華特氣體、金宏氣體、昊華科技、綠菱氣體、派瑞特氣、和遠氣體、雅克科 技、南大光電、久策氣體等。其中華特氣體自主研發的 Ar/F/Ne、Kr/Ne、Ar/Ne 和 Kr/F/Ne 這 4 種混合氣在 2017 年得到全球最大光刻機制造廠商 ASML 的認證,全球僅 4 家,公司是 中國唯一的一家得到認證的氣體公司,公司的拳頭産品 4 款光刻氣(Ar/Ne/Xe、Kr/Ne、 F2/Kr/Ne、F2/Ar/Ne)也通過了 ASML 和 Gigaphoton 的認證,是國內唯一通過兩家認證的 氣體公司。部分産品已批量供應 14nm、7nm 等産線,並且部分氟碳類産品已進入到 5nm 工 藝中使用;派瑞特氣生産的三氟化氮、六氟化鎢及三氟甲磺酸系列産品在國內市占率第一; 金宏氣體率先打破高純氨技術壟斷;昊華科技的六氟化硫和三氟化氮、南大光電的磷烷和砷 烷等都也通過自主研發打破了國外技術壟斷。

2.3 掩膜版:45nm 以下晶圓廠自行配套,獨立第三方占比 35%

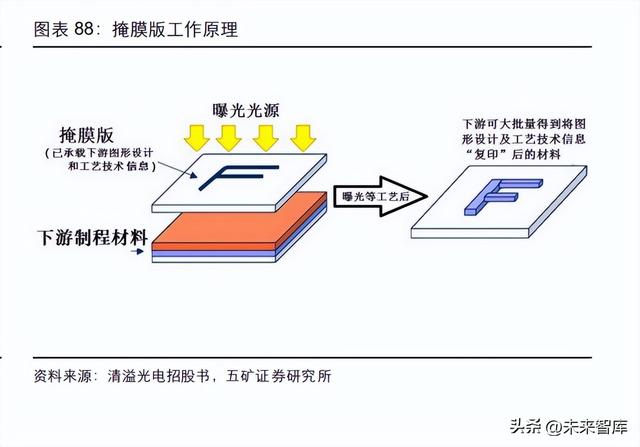

掩膜版(Photomask),又稱光罩、光掩膜、光刻掩膜版、掩模版等,是下遊産品制造過程中 圖形“底片”轉移用的高精密工具,是承載圖形設計和工藝技術等知識産權信息的載體。光 掩模是用于集成電路制造工序的重要器件,通過制作光掩膜底板、繪圖、顯影、蝕刻以及去 除光致抗蝕劑等步驟,便成功制成掩膜版。

掩膜版主要由基板和遮光膜組成,其中基板又分爲樹脂基板、玻璃基板,玻璃基板按照材質 可分爲石英玻璃基板、蘇打玻璃基板等,石英玻璃性能穩定、熱膨脹率低,主要用于高精度 掩膜版制作。遮光膜分爲硬質遮光膜和乳膠,硬質遮光膜又分爲鉻、硅、氧化鐵、氧化鋁。

掩膜版從誕生之初至今,已經發展到第五代産品,分別經曆了手工刻紅膜、菲林版、幹版、氧化鐵、蘇打和石英版,前四代産品有的已經被淘汰,有的仍在部分行業小範圍使用,第五 代蘇打和石英掩膜版自 20 世紀 70 年代出現後,目前應用範圍最廣。雖然現階段無掩膜技術 能滿足一些精度要求相對較低的行業(如 PCB 板)中圖形轉移的需求,但因爲其生産效率低 下,所以對圖形轉移精度以及生産效率要求高的行業,仍然需要使用掩膜版,被快速叠代的 風險低。

掩膜版産業鏈上遊包括掩膜基板、光學膜、化學試劑和包裝盒等輔助材料,中遊爲掩膜版制 作,下遊包括半導體(IC 制造、IC 封測、器件、LED 芯片)、平板顯示、觸控和 P CB 等, 終端應用包括消費電子、家用電器、汽車電子、物聯網、醫療電子、工控等。 按用途分,光掩膜版可分爲鉻版(chrome)、幹版、液體凸版和菲林。其中,鉻版由于精度 高,耐用性好,被廣泛用于 IC、平板顯示、PCB 等行業;幹版、液體凸版和菲林則主要被用 于中低精度的 LCD 行業、PCB 及 IC 載板等行業。從下遊應用來看,IC 和平板顯示占比最 大,其中半導體占據 60%,LCD 占比 23%,OLED 占比 5%,PCB 占比 2%。

全球獨立第三方掩膜版廠商主要集中在日本和美國,包括日本 Toppan(凸版印刷)、日本 DNP (大日本印刷)、美國 Photronics(福尼克斯)、日本 HOYA(豪雅)、日本 SKE(SK 電子)、 韓國 LG-IT(LG Innotek,LG 集團子公司)等,此外還有中國廠商中國台灣光罩、路維光電 和清溢光電等。LG-IT 和 SKE 的掩膜版産品主要布局在平板顯示領域,均擁有 G11 掩膜版 生産線;Toppan 和中國台灣光罩掩膜版産品主要布局在半導體領域;Photronics、DNP、 HOYA 的掩膜版産品同時布局在平板顯示和半導體領域,均擁有 G11 掩膜版生産線;清溢光 電和路維光電的掩膜版主要布局在平板顯示領域,此外還包括半導體、觸控和 PCB/FP C 等 領域。

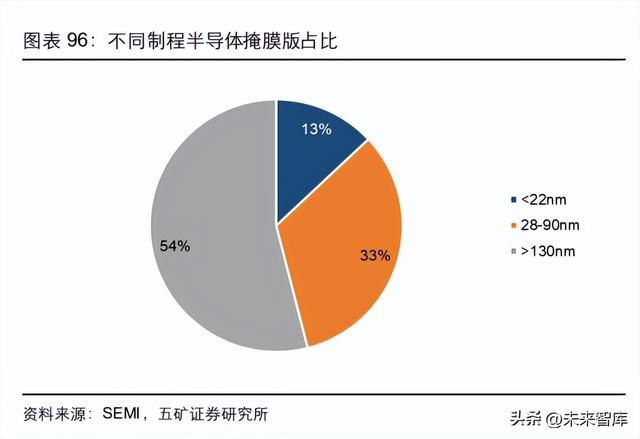

在半導體領域,光掩膜生産應商可以分爲晶圓廠/IDM 廠自行配套的工廠和獨立第三方光掩膜 廠商兩大類,包括英特爾、三星、台積電、中芯國際、華潤微(迪思微)等均有自制掩模版 業務。由于掩膜版涉及 Foundry 廠技術機密,因此 Foundry 廠先進制程(45nm 以下)所用 的掩膜版大部分由自己的專業工廠生産,但對于 45nm 以上等比較成熟的制程所用的標准化 程度更高的掩膜版,Foundry 廠爲了降低成本,更傾向于向獨立第三方掩膜版廠商進行采購。 根據 SEMI 數據,全球各國家/地區半導體掩膜版市場規模最大的國家/地區分別爲中國台灣、 韓國和北美,2018 年占比分別爲 37.7%/21.2%/19.1%,主要原因在于全球主要晶圓廠/IDM 廠包括台積電、三星、SK 海力士、英特爾、格芯、聯電、美光等,産能主要集中在中國台灣、 韓國和美國。各廠商市場規模占比中,晶圓廠/IDM 廠占比穩步提升,2008 年占比僅爲 39%, 2018 年已達到 64%,2019 年達到 65%,獨立第三方掩膜廠商占比 35%。

中國大陸獨立第三方半導體掩膜版廠商的技術能力主要集中在 100nm 節點以上的晶圓制造 用掩膜版以及 IC 封裝/IC 器件掩膜版,與國際領先企業有著較爲明顯的差距。路維光電作爲 國內掩膜版行業的領先企業,制造能力逐步從封測環節延伸至半導體器件及芯片制造,産品 集中在 300nm/250nm 制程節點,CD 精度能夠控制在 50nm 水平,逐步向 180nm、150nm、 90nm、65nm 節點方向發展。清溢光電已實現 250nm 工藝節點的 6 英寸和 8 英寸半導體芯 片用掩膜版的量産,正在推進180nm 半導體芯片用掩膜版的客戶測試認證,同步開展130nm65nm 半導體芯片用掩膜版的工藝研發和 28nm 半導體芯片所需的掩膜版工藝開發規劃。無 錫中微掩模電子有限公司(簡稱“中微掩模”)則能夠實現 0.13μm 及以上水平的高端集成電 路掩膜版生産和技術開發。

總體來說,中國掩膜版廠商産品整體偏中低端,按經營模式可分爲 3 類:第一類是科研院所, 包括中科院半導體所、微電子所、中電科 13/55/47 所等;第二類是獨立的掩膜版制造廠商, 主要有清溢光電、路維光電、中國台灣光罩等;第三類是晶圓廠自己配套生産掩膜版,主要 有中芯國際、華潤微(迪思微)等。

展望未來,掩膜版發展趨勢主要有 3 個方向: 1)精度趨向精細化:平板顯示領域,顯示屏的顯示精度將從 450PPI(Pixel Per Inch,每英 寸像素)逐步提高到 650PPI 以上,對平板顯示掩膜版的半導體層、光刻分辨率、最小過孔、 CD 均勻性、套合精度、缺陷大小、潔淨度均提出了更高的技術要求。半導體領域,摩爾定 律了繼續有效,將朝著 4nm 及以下繼續突破,這對與之配套的晶圓制造以及芯片封裝掩膜版 提出了更高要求,工藝制程要求將越來越高,先進制程占比有望越來越大。未來掩膜版産品 的精度將日趨精細化; 2)尺寸趨向大型化:隨著電視尺寸趨向大型化,帶動面板基板逐步趨向大型化,直接決定了 掩膜版産品尺寸趨向大型化; 3)掩膜版廠商向上遊産業鏈延伸:掩膜版的主要原材料爲掩膜版基板,爲了降低原材料采購 成本,控制終端産品質量,掩膜版廠商已經開始陸續向上遊産業鏈延伸,HOYA、LG-IT 等部 分企業已經具備了研磨/抛光、鍍鉻、光阻塗布等掩膜版全産業鏈的生産能力,路維光電和清 溢光電則在光阻塗布方面實現了突破。未來掩膜版行業內具有一定實力的企業,將逐步向上 遊産業鏈拓展。

2.4 光刻膠及配套材料:日本廠商全面占優,南大光電 ArF 50nm 認證通過

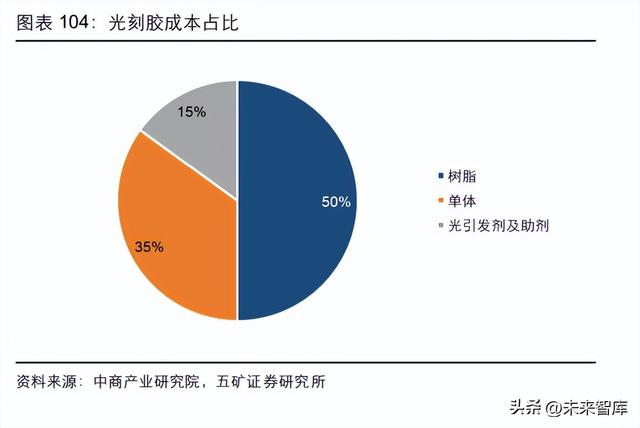

光刻膠是利用光化學反應,經光刻工藝將所需要的微細圖形從掩膜版轉移到待加工基片上的 圖形轉移介質,被廣泛應用于光電信息産業的微細圖形線路的加工制作,是微細加工技術的 關鍵性材料。主要由成膜劑、光敏劑、溶劑和添加劑等主要化學品成分和其他助劑組成。光 刻膠按曝光後的溶解性分爲正膠和負膠,正膠的曝光部分溶于顯影液,負膠的未曝光部分溶 于顯影液,相對而言,正膠比負膠的精度要高。 光刻膠上遊原材料包括樹脂、單體、光引發劑等,樹脂構成光刻膠的基本骨架,決定曝光後 的基本性能,比如硬度、柔韌性、附著力、熱穩定性等;單體參與光固化反應,能降低光固 化體系黏度,調節光固化材料性能;光引發劑則對光刻膠的感光度、分辨率等起決定作用。 根據中商産業研究院數據,光刻膠原材料成本占比中,樹脂占比 50%,單體占比 35% ,光引 發劑及助劑占比 15%。

根據下遊應用的不同,光刻膠分爲 PCB 光刻膠、平板顯示光刻膠、半導體光刻膠,光刻膠工 藝制程也經曆了微米級、亞微米級、深亞微米級和納米級的演進過程。其中半導體光刻膠的 技術指標要求最高,具體又分爲 g 線/i 線/KrF/ArF/ArFi 和 EUV 光刻膠,波長依次遞減,制程 節點越來越先進。

全球光刻膠市場規模穩步增長,根據 Data Bridge 和 Reportlinker 數據,2021 年全球光刻膠 市場規模 91.8 億美元,預計 2026 年將達到 123 億美元。

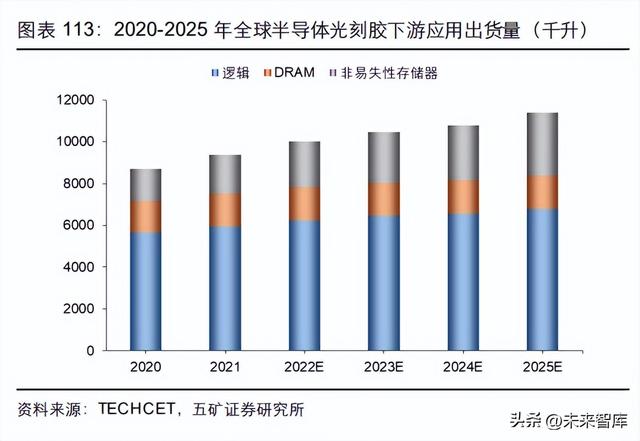

出貨量角度,根據 TECHCET 數據,2020 年 g&i 線/KrF/ArF/ArFi/EUV 光刻膠出貨量分別爲 3658/3307/549/1190/18 千升,2021 年出貨量分別爲 3762/3704/580/1291/35 千升,預計到 2025 年將分別增長至 4048/4965/602/1630/145 千升。2020-2025 年 CAGR 中,E UV 光刻 膠增速最快,CAGR 爲 53%,其次是 ArFi 光刻膠,CAGR 爲 16.7%,因此,未來先進制程 光刻膠出貨量將受益于先進制程産能占比提升而快速增加。 下遊應用方面,根據 TECHCET 數據,2021 年邏輯電路/DRAM/非易失性存儲器出貨量分別 爲 5954/1565/1853 千升,預計到 2025 年將分別增加至 6774/1615/3002 千升。

全球半導體光刻膠主要産能集中在日本和美國,根據 TECHCET 數據,2020 年廠商市場格 局中,東京應化(TOK)/合成橡膠(JSR)/杜邦(DuPont)/住友化學(Sumitomo)/信越 化學(Shin-Etsu)/富士膠片(Fujifilm)占比分別爲 23%/21%/16%/15%/10%/8%,CR6 達 到 93%,市場集中度高。 細分産品來看, 2021 年 g&i 線 /KrF/ArF/ArFi/EUV 光刻膠 市場規模 分別爲 2.92/6.9/1.96/7.59/0.51 億美元,占比分別爲 14.7%/34.7%/9.9%/38.2%/2.6%;預計到 2025 年將分別增長至 2.9/9.07/1.88/8.84/1.97 億美元,EUV 光刻膠占比將從 2.6%提升至 8%,先 進制程光刻膠占比將持續提升。 根據 TOK 和 Fujifilm 數據,2020 年各細分産品廠商市場格局: g/i 線:東京應化占比 25.2%,杜邦占比 19.1%,住友化學占比 15.7%;KrF:東京應化占比 31.4%,信越化學占比 21.9%,合成橡膠占比 20.9%,杜邦占比 10.9%; ArF:合成橡膠占比24.9%,信越化學占比 21.8%,住友化學占比 16.8%,東京應化占比15.8%; EUV:東京應化占比 51.8%。

在各類光刻膠中,中國廠商和外資廠商對比來看,中國 PCB/LCD/半導體光刻膠廠商占比分 別爲 61%/35%/29%。中國 2019 年光刻膠市場規模方面,PCB 光刻膠爲 82 億元,LCD 光 刻膠爲 8.4 億美元,半導體光刻膠爲 20.7 億元。

LCD 光刻膠廠商主要集中在日本、韓國和中國台灣,其中彩色光刻膠方面,JSR、LG 化學 東洋油墨、奇美、達興等合計占比超過 90%,中國廠商主要有永太科技、雅克科技、彤程新 材(北旭電子)等,國産化率爲 5%;黑色光刻膠方面,TOK、新日鐵化學、三菱化學等合計 占比超過 90%,中國廠商主要有上海新陽、江蘇博硯等,國産化率爲 5%。 半導體光刻膠廠商主要集中在日本和美國,東京應化(TOK)、合成橡膠(JSR)、杜邦(DuPont)、 住友化學(Sumitomo)、信越化學(Shin-Etsu)和富士膠片(Fujifilm)合計占比達到 93%。 g/i 線光刻膠中國廠商主要有晶瑞電材(蘇州瑞紅)、彤程新材(北京科華)等,國産化率爲 10%。KrF 光刻膠中國廠商主要有彤程新材(北京科華)、上海新陽、晶瑞電材(蘇州瑞紅)、 華懋科技(徐州博康)等,國産化率爲 1%。ArF 光刻膠已經布局的中國廠商主要有南大光 電、晶瑞電材(蘇州瑞紅)、彤程新材(北京科華)、上海新陽、華懋科技(徐州博康)等, 國産化率爲 1%。EUV 光刻膠中國廠商目前尚無産品問世。

2.5 濕電子化學品:分爲通用+功能,中國廠商部分産品已達到 G5 等級

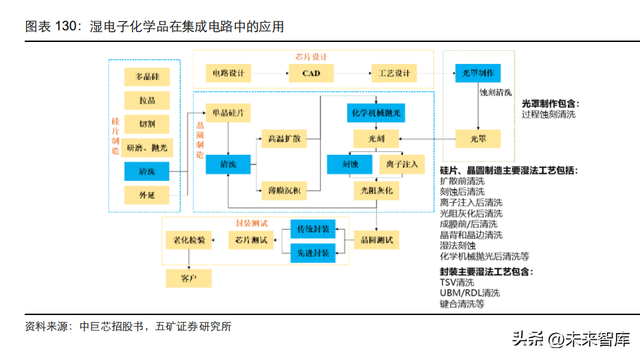

濕電子化學品(Wet Chemicals)是微電子、光電子濕法工藝制程中使用的各種液體化工材 料,廣泛用于半導體、顯示面板、光伏、LED 等電子元器件微細加工的清洗、光刻、顯影、 蝕刻、摻雜等工藝環節配套使用,是半導體、顯示面板、光伏等制作過程中不可缺少的關鍵 性材料之一。從大類來分,一般可劃分爲通用濕電子化學品和功能濕電子化學品。 通用濕電子化學品指在半導體、顯示面板、光伏等制造工藝中被大量使用的液體化學品,一 般爲單成份、單功能化學品,具體分爲酸類、堿類、有機溶劑類和其他類,産品包括氫氟酸、硫酸、氫氧化鉀、氫氧化鈉、甲醇、丙酮、過氧化氫等。 功能濕電子化學品指通過複配手段達到特殊功能、滿足制造中特殊工藝需求的複配類化學品, 以光刻膠配套材料爲代表,産品有顯影液、剝離液、清洗液、蝕刻液、稀釋液等,一般配合 光刻膠使用,應用于晶圓制造的塗膠、顯影和去膠工藝。

濕電子化學品在集成電路中的應用主要爲刻蝕和清洗等,包括硅片、晶圓制造、光罩制作以 及封裝工藝等,具體分爲擴散前清洗、刻蝕後清洗、離子注入後清洗、光罩過程蝕刻清洗、 封裝 TSV 清洗、鍵合清洗等。

全球濕電子化學品通常執行 SEMI 國際標准,關鍵技術指標主要包括金屬雜質、控制粒徑、 顆粒數、IC 線寬等。根據指標的不同,分爲 G1-G5 共 5 個等級,等級越高精細度越高。濕 電子化學品在下遊應用領域的標准有所不同,其中光伏和分立器件集中在 G1 級,面板集中 在 G2-G4 級,集成電路對純度要求最高,集中在 G3-G5 級,而且晶圓尺寸越大對純度要求 越高,12 英寸晶圓制造通常需要 G4-G5 級。

需求量方面,根據中國電子材料行業協會數據,2021 年全球濕電子化學品需求量爲 458. 3 萬 噸,半導體需求量 209 萬噸,顯示面板需求量 167.2 萬噸,光伏等其他需求量 82.1 萬噸。 預計到 2025 年全球濕電子化學品需求量將達到 697.2 萬噸,半導體需求量 313 萬噸,顯示 面板需求量 244 萬噸,光伏等其他需求量 140.2 萬噸。 2021 年中國濕電子化學品需求量爲 213.5 萬噸,半導體需求量 70.3 萬噸,顯示面板需求量 77.8 萬噸,光伏需求量 65.4 萬噸。預計到 2025 年中國濕電子化學品需求量將達到 369. 6 萬 噸,半導體需求量 106.9 萬噸,顯示面板需求量 149.5 萬噸,光伏需求量 113.1 萬噸。

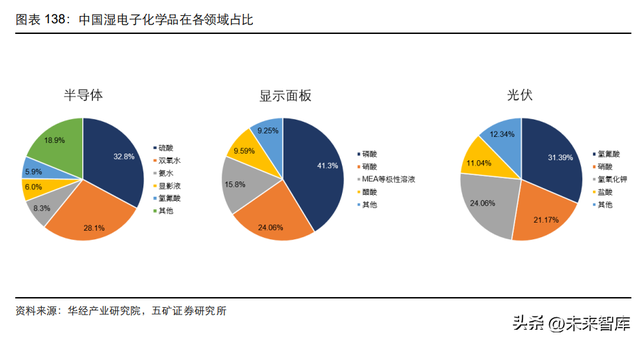

中國濕電子化學品在半導體加工領域,需求量較大的産品包括:硫酸 32.8%、雙氧水 28.1%、 氨水 8.3%、顯影液 6.0%、氫氟酸 5.9%,前 4 種主要應用于晶圓的濕清洗; 在顯示面板領域,需求較大的産品包括:磷酸41.3%、硝酸24.06%、MEA 等極性溶液15.8%、 醋酸 9.59%; 在光伏領域,需求量較大的産品包括:氫氟酸 31.39%、硝酸 21.17%、氫氧化鉀 24. 06%、 鹽酸 11.04%,這 4 種産品主要應用于晶硅太陽能電池片的制絨加工及其清洗。

供應商格局方面,全球濕電子化學品主要廠商在歐美和日本,其次還包括韓國、中國大陸和 中國台灣。根據華經産業研究院數據,2020 年全球濕電子化學品供應格局中,歐美占比 3 1%, 日本占比 29%,韓國和中國大陸占比均爲 15%,中國台灣占比 8%。國産化率方面,中國廠 商在光伏領域已基本實現自主供應;顯示面板領域國産化率爲 40%;半導體領域對産品性能 要求最高,國産化率最低,整體國産化率爲 23%,8 英寸及以上不足 20%,在半導體領域, 國産替代空間最大。

在低端濕電子化學品領域,中國有較多廠商已經掌握相關生産技術,競爭較爲激烈,這類産 品主要應用于光伏領域。而在高端濕電子化學品領域,國外廠商占據大部分市場,中國廠商 由于起步較晚,技術水平與全球領先水平仍有一定差距,但中國廠商具備本土化生産、性價 比高、供應穩定等優勢,在部分産品中已經搶占了部分市場,未來國産替代空間大。 歐美廠商中,主要有德國巴斯夫、德國默克、德國漢高、美國陶氏杜邦、美國亞什蘭、美國 霍尼韋爾、美國 ATMI、美國空氣化工、美國英特格等;日本廠商中,主要有關東化學、三菱 化學、住友化學、信越化學、Stella 等;韓國廠商中,主要有東友精細化工、東進世美肯、 Soul-brain 等;中國台灣廠商中,主要有東應化、聯仕、三福化工等;中國大陸廠商中,主 要有江化微、晶瑞電材、上海新陽、安集科技、格林達、飛凱材料、新宙邦、中巨芯、興福 電子、潤瑪股份等。中國大陸廠商開拓進取,努力實現技術突破,目前部分産品已經達到 SEMI 國際標准 G4 和 G5 等級,爲顯示面板、半導體領域濕電子化學品的國産替代奠定了堅實的 基礎。未來隨著半導體、顯示面板工藝精度提升,對濕電子化學品的純度要求也將不斷提高。

2.6 CMP 抛光材料:美日廠商主導,中國廠商 28nm 産品實現突破

CMP(化學機械抛光)環節是晶圓制造的關鍵步驟,可以使晶圓表面達到高度平坦化、低表 面粗糙度和低缺陷的要求,解決晶圓表面起伏不平導致的光刻無法准確對焦、電子遷移短路、 線寬控制失效等問題。

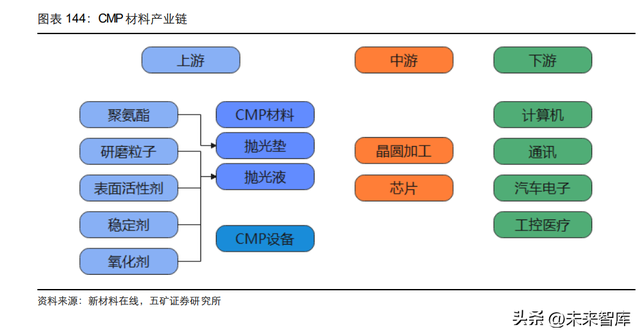

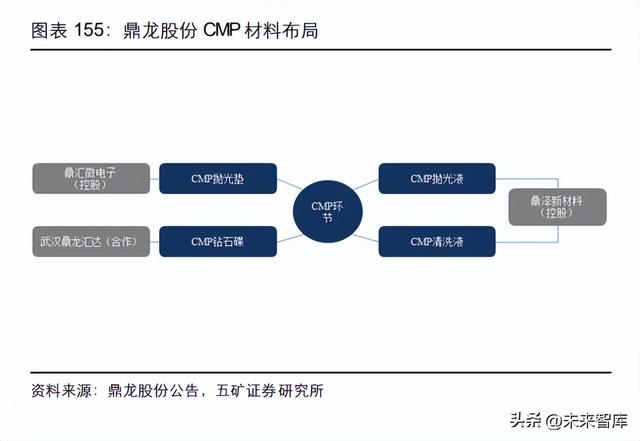

CMP 上遊爲抛光材料,主要包括抛光墊、抛光液、鑽石碟、清洗液等。CMP 抛光墊是 CMP 環節的核心耗材之一,主要作用是儲存和運輸抛光液、去除磨屑和維持穩定的抛光環境等。 CMP 抛光液是研磨材料和化學添加劑的混合物,可使晶圓表面産生一層氧化膜,再由抛光液 中的磨粒去除,達到抛光的目的。鑽石碟是 CMP 工藝中必不可少的耗材,用于維持抛光墊 表面一定的粗糙狀態,通常與 CMP 抛光墊配套使用。清洗液主要用于去除殘留在晶圓表面 的微塵顆粒、有機物、無機物、金屬離子、氧化物等雜質,滿足集成電路制造對清潔度的極 高要求,對晶圓生産的良率起到了重要作用。中遊爲晶圓制備,下遊應用包括消費電子、汽 車電子、醫療等領域。

CMP 工作原理是在一定壓力下及抛光液的存在下,被抛光的晶圓對抛光墊做相對運動,借助 納米磨料的機械研磨作用與各類化學試劑的化學作用之間的高度有機結合,使被抛光的晶圓 表面達到高度平坦化、低表面粗糙度和低缺陷的要求。根據不同工藝制程和技術節點的要求, 每一片晶圓在生産過程中都會經曆幾道甚至幾十道的 CMP 抛光工藝步驟。與傳統的純機械 或純化學的抛光方法不同,CMP 工藝是通過表面化學作用和機械研磨的技術結合來實現晶 圓表面微米/納米級不同材料的去除,從而達到晶圓表面的高度(納米級)平坦化效應,使下 一步的光刻工藝得以順利進行。化學作用是指抛光液中的化學品和硅片表面發生化學反應, 生成比較容易去除的物質,物理過程是指抛光液中的磨粒和硅片表面材料發生機械物理摩擦, 去除化學反應生成的物質。

根據 Cabot Microelectronics、TECHCET 和觀研天下數據,全球 CMP 抛光墊 2016 年市場 規模爲 6.5 億美元,2021 年爲 11.5 億美元;全球 CMP 抛光液 2016 年市場規模爲 11 億美 元,2021 年爲 18.9 億美元,預計 2026 年將達到 25.3 億美元,其中銅抛光液、鎢抛光液和 氧化物抛光液的市場規模占比最大,而钴抛光液和多晶硅抛光液則成爲增長最快的抛光液品 類。

根據 Cabot Microelectronics 數據,全球 CMP 抛光墊市場格局中,陶氏杜邦占比 79%,占 據市場主導地位,卡博特(Cabot)占比 5%,Thomas West 占比 4%。全球 CMP 抛光液市 場格局中,卡博特(Cabot)占比 33%,日立(Hitachi)占比 13%,Fujimi 占比 10% ,中國 廠商安集科技占比 2%,排名第 5。

安集科技化學機械抛光液包括硅/多晶硅抛光液、淺槽隔離(STI)抛光液、金屬柵極抛光液、 介電材料(二氧化硅、氮化硅)抛光液、鎢抛光液、銅及銅阻擋層抛光液、三維集成(TSV、 混合鍵合等)抛光液、硅襯底抛光液和應用于第三代寬帶半導體的抛光液等系列産品。其中, 在用于 28nm 技術節點 HKMG 工藝的鋁抛光液取得重大突破,通過客戶驗證,打破了國外 廠商在該應用的壟斷並實現量産。在基于氧化铈磨料的抛光液方面,公司與客戶共同開發的 基于氧化铈磨料的抛光液産品突破技術瓶頸,目前已在 3D NAND 先進制程中實現量産並在 逐步上量。襯底抛光液方面,公司在硅的精抛液取得突破,技術性能達到國際主流供應商的 同等水平,産品在國內領先硅片生産廠論證按計劃順利進行;爲客戶定制開發的用于第三代 半導體襯底材料的抛光液,進展順利,部分産品獲得海外客戶的訂單,拓展了海外市場。

展望未來,一方面,晶圓制造工藝制程縮小將進一步帶來 CMP 工藝步驟增長,帶動 CMP 抛 光材料在晶圓制造過程中的消耗量增加。根據 Cabot Microelectronics 數據,250nm 時 CMP 抛光步驟爲 8 次,45nm 時 CMP 抛光步驟增加到 17 次,7nm 時 CMP 抛光步驟則增加到 30 次。此外,在存儲芯片領域,隨著存儲容量需求增長,存儲芯片在由 2D NAND 向 3D NAND 升級過程中,CMP 抛光步驟由 7 次增加到 15 次,實現了翻倍增長。作爲主流存儲技術,3D NAND 層數也在不斷增加,隨著堆疊層數增加,CMP 抛光材料的需求量也有望同步增長。 此外,先進封裝的應用使 CMP 從晶圓制造前道工藝走向後道工藝。在封裝領域,傳統的 2D 封裝並不需要 CMP 工藝,但隨著系統級封裝等新的封裝方式的發展,技術實現方法上出現 了倒裝、凸塊、晶圓級封裝、TSV 硅通孔、2.5D 封裝和 3D 封裝等先進封裝技術。其中 TSV 技術中就需要使用 CMP 工藝進行通孔大馬士革銅工藝澱積後的正面抛光,可以平坦化和隔 開另一面沉積的導體薄膜,方便進行金屬布線,此外,也能用于晶圓背面金屬化和平坦化的 減薄抛光,未來 CMP 抛光材料將在先進封裝工藝中尋找到新的市場空間。

2.7 靶材:日美 4 大廠商合計占比 80%,江豐電子已進入 5nm 先端工藝

PVD 技術是制備薄膜材料的主要技術之一,指在真空條件下采用物理方法,將某種物質表面 氣化成氣態原子、分子或部分電離成離子,並通過低壓氣體(或等離子體)過程,在基板材 料表面沉積具有某種特殊功能的薄膜材料的技術。PVD 技術已成爲目前主流鍍膜方法,主要 包括濺射鍍膜和真空蒸發鍍膜。用于制備薄膜材料的物質,統稱爲 PVD 鍍膜材料。 濺射鍍膜是指利用離子源産生的離子,在真空中經過加速聚集,而形成高速度的離子束流, 轟擊固體表面,離子和固體表面原子發生動能交換,使固體表面的原子離開固體並沉積在基 板材料表面的技術。被轟擊的固體是用濺射法沉積薄膜材料的原材料,稱爲濺射靶材。濺射 靶材主要由靶坯、背板(或背管)等部分構成,靶坯是高速離子束流轟擊的目標材料,屬于 濺射靶材的核心部分。濺射鍍膜工藝可重複性好、膜厚可控制,可在大面積基板材料上獲得 厚度均勻的薄膜,所制備的薄膜具有純度高、致密性好、與基板材料的結合力強等優點,已 成爲制備薄膜材料的主要技術之一,各種類型的濺射薄膜材料已得到廣泛的應用,濺射靶材 是目前市場應用量最大的 PVD 鍍膜材料。

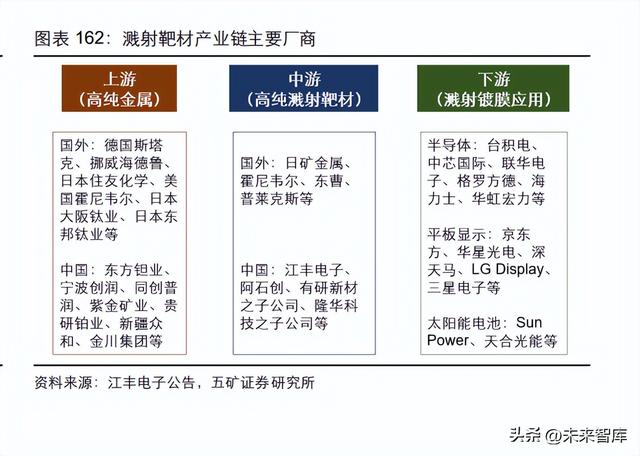

以金屬靶材爲例,高純濺射靶材産業鏈上遊爲金屬提純,包括原材料和生産設備,其中高純 金屬原材料生産成本可占到靶材生産成本的大約 80%,國外廠商包括斯塔克、住友化學、霍 尼韋爾、大阪钛業等,中國廠商包括東方钽業、甯波創潤、紫金礦業等;生産設備包括靶材 冷軋系統、等離子噴塗設備、熱處理爐等 30 多種。 中遊爲高純濺射靶材制備,國外廠商主要有日礦金屬、霍尼韋爾、東曹、普萊克斯等,中國 廠商主要有江豐電子、有研新材(有研億金)、阿石創等。在濺射鍍膜過程中,濺射靶材需要 安裝在機台中完成濺射反應,濺射機台專用性強、精密度高,市場長期被美國、日本公司壟 斷,主要廠商包括美國 AMAT(應用材料)、日本 ULVAC(愛發科)、日本 ANELVA 、美國 Varian(瓦裏安)等。 下遊應用主要包括半導體(占比 20%)、平板顯示(占比 30%)、太陽能電池(占比 18%) 等,主要廠商有台積電、聯電、SK 海力士、中芯國際、華虹半導體、三星電子、LG Display、 京東方、華星光電、SunPower(太陽能源)、天合光能等。

濺射靶材的種類較多,按照不同的標准,能夠將濺射靶材分爲不同的類別。按形狀分類,分 爲平面靶材、旋轉靶材等;按化學成分分類,分爲金屬靶材、非金屬單質靶材、合金靶材、 陶瓷化合物靶材等;按應用領域分類,分爲半導體靶材、平板顯示靶材、太陽能電池靶材、 信息存儲靶材等。

根據華經産業研究院數據,全球靶材市場穩步增長,2016 年爲 113 億美元,2020 年爲 196 億美元。中國靶材市場 2016 年爲 177 億元,2020 年爲 337 億元。下遊重點應用領域中,全 球半導體靶材 2021 年爲 16.95 億美元,其中晶圓制造用靶材 10.5 億美元,封裝用靶材 6.45 億美元;中國半導體/平板顯示/太陽能電池靶材 2020 年分別爲 17/150/31.7 億元。

全球範圍內,高純金屬産業集中度較高,日本、美國等國家的高純金屬生産商依托其提純技 術在整個産業鏈中居于有利地位,靶材廠商從金屬材料的高純化制備到靶材制造生産具有完 備的技術垂直整合能力,控制著全球高端電子制造用靶材的主要市場。根據新材料在線數據, 日本日礦金屬占比 30%,美國霍尼韋爾占比 20%,日本東曹占比 20%,美國普萊克斯占比 10%,4 大廠商合計占比 80%。 中國靶材市場中,外資廠商占比 70%,中國廠商江豐電子占比 3%、隆華科技(四豐電子、 晶聯光電)占比 3%、阿石創占比 1%。其中江豐電子和有研新材(有研億金)以半導體靶材 爲主,江豐電子與客戶緊密配合,持續追蹤國際前沿技術,産品已經進入 5nm 先端工藝,成 爲台積電、中芯國際、SK 海力士、聯電等全球知名半導體企業的核心供應商。有研新材(有 研億金)的銅系列高端靶材産品全面實現技術突破,12 英寸高純銅及銅合金靶材、高純鎳鉑 靶材和高純钴靶材的多款産品已經通過多家集成電路高端客戶認證,開始批量供貨,隨著半 導體晶圓集成度越來越高,靶材也將向著高純度、大尺寸方向發展。阿石創和隆華科技(四 豐電子、晶聯光電)則以平板顯示靶材爲主。

3、封裝材料:芯片成功出廠的重要保障

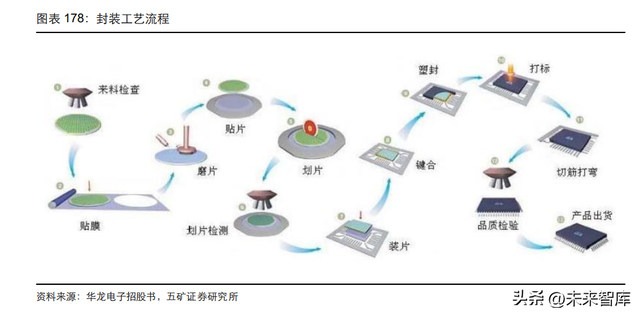

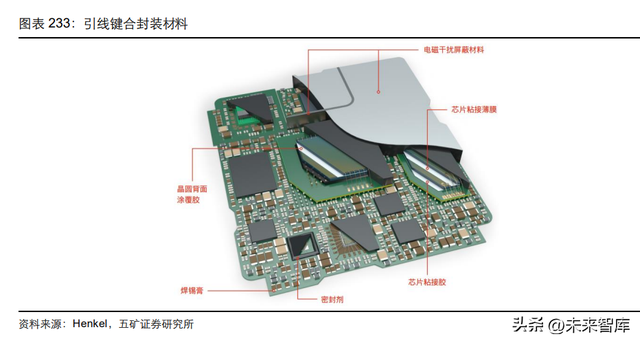

芯片封裝工藝流程包括來料檢查、貼膜、磨片、貼片、劃片、劃片檢測、裝片、鍵合、塑封、 打標、切筋打彎、品質檢驗,最終是産品出貨。在這一過程中,就需要用到封裝基板、引線框架、鍵合絲、包封材料、陶瓷基板、粘接材料等封裝材料,這些材料是芯片完成封裝出貨 的重要支撐。

3.1 封裝基板:封裝領域第一大材料,中國大陸廠商積極擴産 ABF 載板

傳統的 IC 封裝采用引線框架作爲 IC 導通線路與支撐 IC 的載體,連接引腳于導線框架的兩 旁或四周,如四側引腳扁平封裝(Quad Flat Package,簡稱 QFP)、方形扁平無引腳封裝 (Quad Flat No-leads,簡稱 QFN)等。

隨著技術發展,IC 的線寬不斷縮小,集成度穩步提高,IC 封裝逐步向著超多引腳、窄節距、 超小型化方向發展。20 世紀 90 年代中期,一種以球柵陣列封裝(Ball Grid Array,簡稱 BGA)、 芯片尺寸封裝(Chip Scale Package,簡稱 CSP)爲代表的新型 IC 高密度封裝形式問世, 從而産生了一種新的封裝載體——封裝基板。

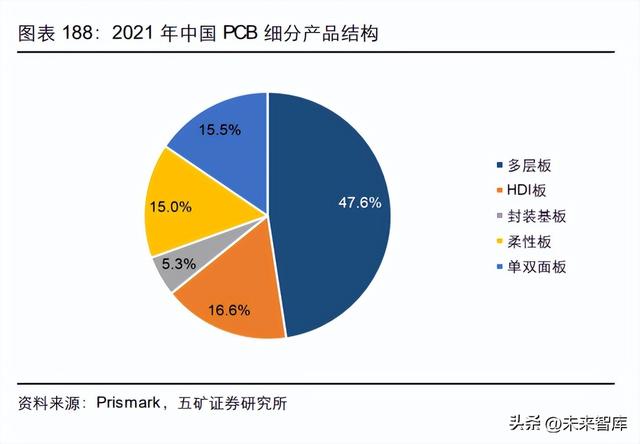

根據 Prismark 數據,2021 年全球 PCB 行業産值爲 804.49 億美元,同比增長 23.4% ,預計 2021-2026 年全球 PCB 行業的複合增長率爲 4.8%。下遊應用中,通訊占比 32%,計算機占 比 24%,消費電子占比 15%,汽車電子占比 10%,服務器占比 10%。 從産品結構來看,IC 封裝基板和 HDI 板雖然占比不高,分別占比 17.6%和 14.7%,但卻是 主要的增長驅動因素。2021 年全球 IC 封裝基板行業整體規模達 141.98 億美元、同比增長 39.4%,已超過柔性板成爲印制電路板行業中增速最快的細分子行業。2021 年中國 IC 封裝 基板(含外資廠商在國內工廠)市場規模爲 23.17 億美元、同比增長 56.4%,仍維持快速增 長的發展態勢。

按照應用領域的不同,封裝基板分爲存儲芯片封裝基板、微機電系統封裝基板、射頻模塊封 裝基板、處理器芯片封裝基板和高速通信封裝基板等,主要應用于移動智能終端、服務/存儲 等。 按封裝工藝的不同,封裝基板分爲引線鍵合封裝基板(WB)和倒裝封裝基板(FC)等,使 用不同封裝工藝與封裝技術生産的封裝基板應用領域不同。引線鍵合(WB)使用細金屬線, 利用熱、壓力、超聲波能量爲使金屬引線與芯片焊盤、基板焊盤緊密焊合,實現芯片與基板 間的電氣互連和芯片間的信息互通,主要應用于射頻模塊、存儲芯片、微機電系統器件封裝; 倒裝(FC)采用焊球連接芯片與基板,即在芯片的焊盤上形成焊球,然後將芯片翻轉貼到對 應的基板上,利用加熱熔融的焊球實現芯片與基板焊盤結合,該封裝工藝已廣泛應用于 CP U、 GPU 及 Chipset 等産品封裝。將封裝工藝與封裝技術結合起來,又可將封裝基板分爲不同類 型。

目前全球封裝基板廠商主要分布在日本、韓國和中國台灣,根據 Prismark 和集微咨詢數據, 2020 年封裝基板市場格局較爲分散,中國台灣廠商欣興電子/南亞電路/景碩科技/日月光材料 占比分別爲 15%/9%/9%/4%,産品主要有 WB 和 FC 封裝基板;日本廠商揖斐電/新光電氣/ 京瓷占比分別爲 11%/8%/5%,産品主要爲 FC 封裝基板;韓國廠商三星電機/信泰電子/大德 電子占比分別爲 10%/7%/5%,産品主要爲 FC 封裝基板。

按照 FC 基板材質又分爲 BT 載板和 ABF 載板。BT 樹脂全稱爲“雙馬來酰亞胺三嗪樹脂”, 由日本三菱瓦斯公司研發,雖然 BT 樹脂專利期已過,但三菱瓦斯公司在 BT 樹脂研發和應 用方面仍處于全球領先地位,BT 樹脂主要生産廠商是三菱瓦斯和日立化成。BT 樹脂具備高 耐熱性(Tg)、抗濕性、低介電常數(Dk)和低散失因素(Df)等多種優勢,但是由于具有 玻纖紗層,較 ABF 材質的 FC 基板更硬,且布線較麻煩,雷射鑽孔的難度較高,無法滿足細 線路要求,但可以穩定尺寸,防止熱脹冷縮而影響線路良率,因此 BT 材質多用于對于可靠 度要求較高的網絡芯片及可程式邏輯芯片。目前,BT 載板多用于手機 MEMS 芯片、通信芯 片、內存芯片、射頻芯片、指紋識別芯片等産品,隨著 LED 芯片的快速發展,BT載板在 LED 芯片封裝上的應用也在快速發展。

目前全球 ABF 載板主要有 7 大供貨商,中國台灣和日本廠商占據主導地位。根據 WaferChem 數據,市占率分別爲:欣興電子 24%、南亞電路 20%、景碩科技 5%、Ibiden(揖斐電)20%、 Shinko(新光電氣)11%、AT&S(奧特斯)11%、Semco(三星電機)9%,2022 年除 Semco 外,其余廠商于皆有進行擴産。中國廠商興森科技、深南電路等已經有所布局,未來有望實 現量産。 ABF 載板的核心原材料之一是 ABF 膜(Ajinomoto Build-up Film),2020 年 ABF 膜全球市 場規模爲 10 億美元,出貨面積達到 1670 萬 m2,主要供應商 Ajinomoto(味之素)占據全球 99%市場份額。其他廠商則主要包括日本的 Sekisui Chemical(積水化學)和中國台灣的晶 化科技,晶化科技爲中國台灣首家自主研發 ABF 膜的廠商,目前其 TBF 産品已通過多家廠 商的驗證並已小量出貨。

3.2 引線框架:IC 與功率器件載體,自主化率較高

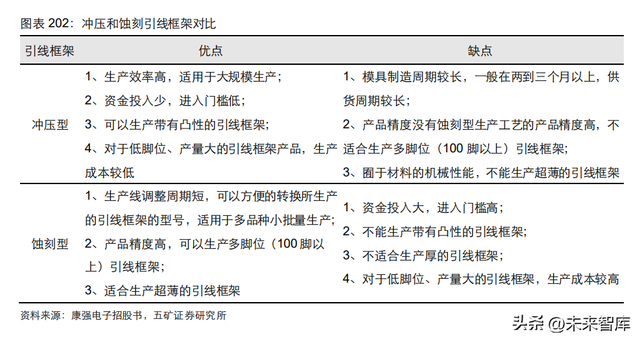

引線框架是一種集成電路芯片載體,並借助于鍵合絲使芯片內部電路引出端(鍵合點)通過 內引線實現與外引線的電氣連接,形成電氣回路的關鍵結構件。主要作用包括穩固芯片、傳導信號、傳輸熱量等,核心性能指標有強度、彎曲、導電性、導熱性、耐熱性、熱匹配、耐 腐蝕、步進性、共面形、應力釋放等,均需要達到較高標准。 根據所應用半導體産品的不同,引線框架可以分爲應用于集成電路的引線框架和應用于分立 器件的引線框架兩大類。集成電路應用範圍廣,有 DIP、SOP、QFP、BGA、CSP 等多種封 裝方式;分立器件主要是各種晶體管,封裝上大都采用 TO、SOT 這兩種封裝方式。 根據生産工藝不同,引線框架分爲沖壓型和蝕刻型兩種。按照國際生産經驗,100 腳位以上 主要采用蝕刻型生産工藝,100 腳位以下主要采用沖壓型生産工藝。

蝕刻引線框架是通用集成電路封裝材料,此外還有一種柔性引線框架。蝕刻引線框架和柔性 引線框架均屬于引線框架,不同的是蝕刻引線框架是通用集成電路封裝材料(是集成電路 QFN/DFN 封裝形式中的關鍵材料,下遊應用領域較廣),柔性引線框架是智能卡芯片的專用 封裝材料(有國際規範標准),主要起到保護安全芯片及作爲芯片和外界刷卡設備之間的通訊 接口的作用,二者的相同之處是生産工藝類似。

根據 SEMI 數據,全球引線框架市場規模常年保持穩定,2020 年爲 31.95 億美元,同比增長 3.5%。市場格局方面,在中國台灣廠商並購部分日本廠商之後,目前由日本和中國台灣廠商 占據主導地位,日本三井高排名第 1,占比 12%;中國台灣長華科技(收購日本住友金屬引 線框架部門)排名第 2,占比 11%;日本新光電氣排名第 3,占比 9%;韓國 HDS(2014 年 由三星 Techwin 剝離)、中國台灣順德工業、新加坡 ASM、中國台灣界霖科技分列第 4-7 位, 占比分別爲 8%/7%/7%/4%;中國大陸康強電子排名第 8,占比 4%,也是唯一進入全球前 10 的中國大陸廠商。全球前 8 大引線框架企業掌握了 62%的市場份額。

根據 TechSearch 數據,2019 年全球引線框架市場結構方面,IC 引線框架市場規模 17. 6 億 美元,排名第 1,占比 56%;其次分別是功率引線框架和光電引線框架,市場規模分別爲 7.3 億美元和 6.8 億美元,占比分別爲 23%和 21%。根據 SEMI 數據,功率引線框架廠商中,由 中國台灣廠商主導,其中順德工業/ 界霖科技/長華科技分列第 1-3 名,占比分別爲 16.9%/13%/10.4%。 全球引線框架下遊各應用領域方面,主要包括汽車、工業和消費者業務。根據 SEMI 數據, 2021 年汽車占比 40%,工業占比 28%,消費者業務占比 29%,隨著新能源車滲透率提升, 2022Q1 汽車占比進一步提升至 45%,工業和消費者業務均下降至 26%。

引線框架也將伴隨著芯片行業發展而不斷技術進步,根據三井高(Mitsui High-tec)預測,未 來將會向著更小、更薄的封裝方向演進,引線框架性能方面則將向著更高可靠性、更低成本 去發展,具體包括金線削減、金線品種更新、高密度以及膠帶材質/形狀的更新。

3.3 鍵合絲:IC 與引線框架電氣連接的橋梁,本土廠商需邁向多元化高端化

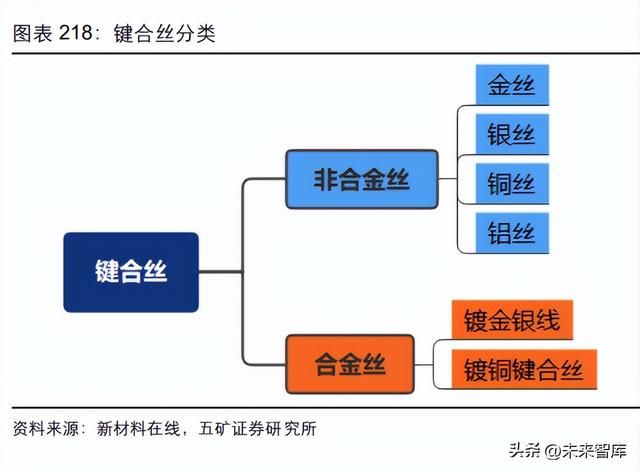

鍵合絲是芯片內電路輸入輸出連接點與引線框架的內接觸點之間實現電氣連接的微細金屬 絲,直徑爲十幾微米到幾十微米。上遊原料主要爲黃金、白銀、銅、鋁等金屬,中遊爲鍵合 絲生産,下遊應用爲集成電路和分立器件等。根據材質不同,分爲非合金絲和合金絲,非合 金絲包括金絲、銀絲、銅絲、鋁絲;合金絲包括鍍金銀線、鍍銅鍵合絲。黃金化學性能穩定、 抗氧化、不與酸堿反應,由黃金制成的鍵合金絲延展性好、導電性能佳、可靠性高,因此是 使用最早、用量最大的一類。但由于黃金價格成本較高,鍵合銅絲市占率持續提升。

作爲集成電路和半導體分立器件內引線的鍵合金絲純度爲 99.99%(4N)。鍵合絲生産主要有 5 個工藝步驟,第 1 步是精煉,主要進行化學濕式精練和電解提純;第 2 步是熔解及鑄造, 通過在高頻率熔爐中熔解精制黃金並拉伸鑄造;第 3 步是拉絲,金線通過一定大小凹槽的 dies,按階段縮小金線直徑;第 4 步是熱處理,通過加熱調整鍵合絲的載荷;第 5 步是卷線, 需要根據客戶要求卷線熱處理後的鍵合絲。隨著芯片集成度越來越高,鍵合絲直徑將有望向 超細化方向發展。

3.4 陶瓷基板:新興散熱材料,日本 3 大廠商合計占比 50%

隨著功率電子産品技術進步,散熱問題已成爲制約其向著大功率與輕型化方向發展的瓶頸。 陶瓷基板作爲新興的散熱材料,具有優良電絕緣性能,高導熱特性,導熱性與絕緣性都優于 金屬基板,更適合功率電子産品封裝,已成爲大功率電力電子電路結構技術和互連技術的基 礎材料,廣泛應用于 LED、汽車電子、航天航空及軍用電子組件、激光等工業電子領域。對 于陶瓷基板,需要通過其實現電氣連接,因此金屬化對陶瓷基板的制作而言是至關重要的一 環,根據制備工藝及金屬化方法不同,現階段常見的陶瓷基板種類共有 HTCC、LTCC、DP C、 DBC 和 AMB 等。 HTCC(High Temperature Co-fired Ceramic,高溫共燒陶瓷):屬于較早發展的技術,是采 用陶瓷與高熔點的 W、Mo 等金屬圖案進行共燒獲得的多層陶瓷基板。但由于燒結溫度較高 使其電極材料的選擇受限,且制作成本相對昂,促使了 LTCC 的發展;DBC(Direct Bonded Copper,直接覆銅):通過熱熔式粘合法,在高溫下將銅箔直接燒結到 Al2O3和 AlN 陶瓷表面而制成複合基板; AMB(Active Metal Brazing,活性金屬釺焊):AMB 是在 DBC 技術的基礎上發展而來的, 在 800℃左右的高溫下,含有活性元素 Ti、Zr 的 AgCu 焊料在陶瓷和金屬的界面潤濕並反應, 從而實現陶瓷與金屬異質鍵合。 與傳統産品相比,AMB 陶瓷基板是靠陶瓷與活性金屬焊膏在高溫下進行化學反應來實現結 合,因此其結合強度更高,可靠性更好,極適用于連接器或對電流承載大、散熱要求高的場 景。

常用電子封裝陶瓷基片材料包括氧化鋁(Al2O3)、氮化鋁(AlN)、氮化硅(Si3N4)、氧化铍(BeO )、 氮化硼(BN)等。Al2O3 和 AlN 綜合性能較好,分別在低端和高端陶瓷基板市場占據主流, 而 Si3N4基板由于綜合性能突出,在高功率、大溫變電力電子器件(如 IGBT)封裝領域發揮重 要作用。從目前市場綜合價格和産品性能來看,Al2O3 和 AlN 是最常見的兩種基板。雖然 AlN 的價格是 Al2O3 的 4 倍左右,但由于其高導熱性和更好的散熱性能,AlN 是目前最常用的基 板,其次是 Al2O3。 根據全球封裝材料市場規模及陶瓷基板占比,我們推算 2021 年陶瓷基板市場規模約爲 11 億 美元。主要廠商中,根據 market insights reports 數據,京瓷+村田+西鐵城合計占比 5 0%。

3.5 芯片粘接材料:實現芯片與底座或封裝基板連接,DAF 及 CDAF 有望 逐步取代 DAP

芯片粘結材料是采用粘結技術實現芯片與底座或封裝基板連接的材料,在物理化學性能上要 滿足機械強度高、化學性能穩定、導電導熱、低固化溫度和可操作性強的要求。主要包括芯 片粘接膠水(die attach paste,DAP)、非導電芯片粘接薄膜(non-conductive die attach film, DAF)以及導電芯片粘接薄膜(conductive die attach film,CDAF) 等,其中 DAP 技術門檻 相對較低,DAF 技術門檻相對較高,CDAF 技術門檻要求最高。

2019 年全球芯片粘接材料市場規模約 8.7 億美元,德國日本廠商占據主導地位。根據 CEPEM 數據,2019 年中國半導體芯片粘接材料主要供應商同樣以德國日本廠商爲主(以銷售量計): DAP 方面,德國漢高占比 65.3%,日本廠商日立化成、住友化學、京瓷、信越化學合計占比 22.6%,中國廠商永固科技和德邦科技合計占比 9.3%,其中永固科技市占率 8.1%,僅次于 漢高和京瓷,排名第 3; DAF 方面,非存儲器領域漢高占比 61%,日立化成占比 29.9%,日東電工占比 8.2%,3 大 廠商合計占比 99.1%;存儲器領域日東電工占比 91.4%,日立化成占比 8%,漢高占比 0.6%, 3 大廠商合計占比 100%; CDAF 方面,被漢高壟斷,占比 100%。

4、晶圓廠迎擴産潮,中國大陸自主化率亟待提升

4.1 中國大陸半導體材料自主化率 10-15%

根據我們統計和推算,中國大陸半導體材料目前基本實現了重點材料領域的布局或量産,部 分産品如電子氣體、濕電子化學品、引線框架等自主化率達到 20-40%不等,但是大部分産 品自主化率仍然較低,不足 10%。綜合來看,晶圓制造材料自主化率<15%,封裝材料自主 化率<30%,半導體材料整體自主化率 10-15%,國産替代需求十分迫切。 從技術水平講,中國大陸廠商整體仍然以中低端産品爲主,高端材料依然被海外廠商主導, 並且在産能及市場規模方面與海外廠商也有較大差距。但是經過不懈努力,部分高端産品如 ArF 光刻膠已經通過一些企業認證,而在硅片、電子氣體、氫氟酸、靶材中的部分高端産品 已經取得突破並打入 ASML、台積電、三星、格芯、聯電、中芯國際、意法半導體、S K 海力 士、德州儀器、英飛淩等行業龍頭公司供應鏈。

4.2 晶圓廠擴産有望加速國産半導體材料驗證導入

自疫情爆發以來,居家辦公、教育等刺激了電子産品需求量,此外,新能源車滲透率快速提 升,亦拉動了芯片需求量大幅增長,芯片短缺問題日益嚴重。隨著美國對中國半導體發展限 制,加速了全球供應鏈安全擔憂,供應鏈已經從成本優先轉移到供應鏈安全優先,在此背景 下,全球各主要國家/地區半導體晶圓廠紛紛開始擴産以應對芯片短缺。 中國大陸廠商中,中芯國際計劃在北京、上海、深圳、天津分別新建 10/10/4/10 萬片/月的 12 英寸芯片産能,工藝制程爲 28nm 及以上,此外,華虹半導體、士蘭微、華潤微、聞泰科技、 粵芯半導體等廠商均有擴産計劃,從投産時間來看,絕大部分新建産能計劃在 2022-2025 年 陸續投産。 我們認爲,晶圓廠新建階段將帶動半導體設備需求量景氣度高漲,而在晶圓廠投産後,隨著 産能利用率和良率不斷爬坡,將會帶動半導體材料開始逐步放量,在半導體供應鏈安全的背 景下,我們認爲將有利于國産半導體材料廠商加速導入國産新建晶圓廠,隨著在晶圓廠不斷 驗證調試和優化,國産半導體材料將有望駛入技術突破提速的過程,産品將不斷向著先進制 程去突破,不斷邁向高端化,相關産業鏈廠商有望充分受益。

(本文僅供參考,不代表我們的任何投資建議。如需使用相關信息,請參閱報告原文。)

精選報告來源:【未來智庫】。系統發生錯誤